تعد خدمات التصنيع باستخدام الحاسب الآلي للحفر والتنصت أساسية لإنشاء ثقوب وخيوط دقيقة في المسبوكات والمطروقات. هذه الخدمات ضرورية في جميع الصناعات التي تتطلب مكونات بدقة عالية الأبعاد وسلامة هيكلية.

1. إنشاء ثقب:

حفر دقيق للثقوب من خلال والثقوب العمياء للمسامير والدبابيس والسحابات.

2. موضوع التنصت:

يخلق خيوط داخلية للمسامير أو البراغي في مكونات مصبوبة ومزورة.

3. التعارض والغرق:

تعد فتحات لمثبتات أو أختام مناسبة للتدفق.

4. حفر البقعة:

يضع نقطة بداية لعمليات حفر أكبر لضمان الدقة.

5. الميزات المتخصصة:

يتضمن إنشاء إدخالات ملولبة ، زيوت هيليكويلز ، ومنافذ ملولبة للأنظمة الهيدروليكية أو الهوائية.

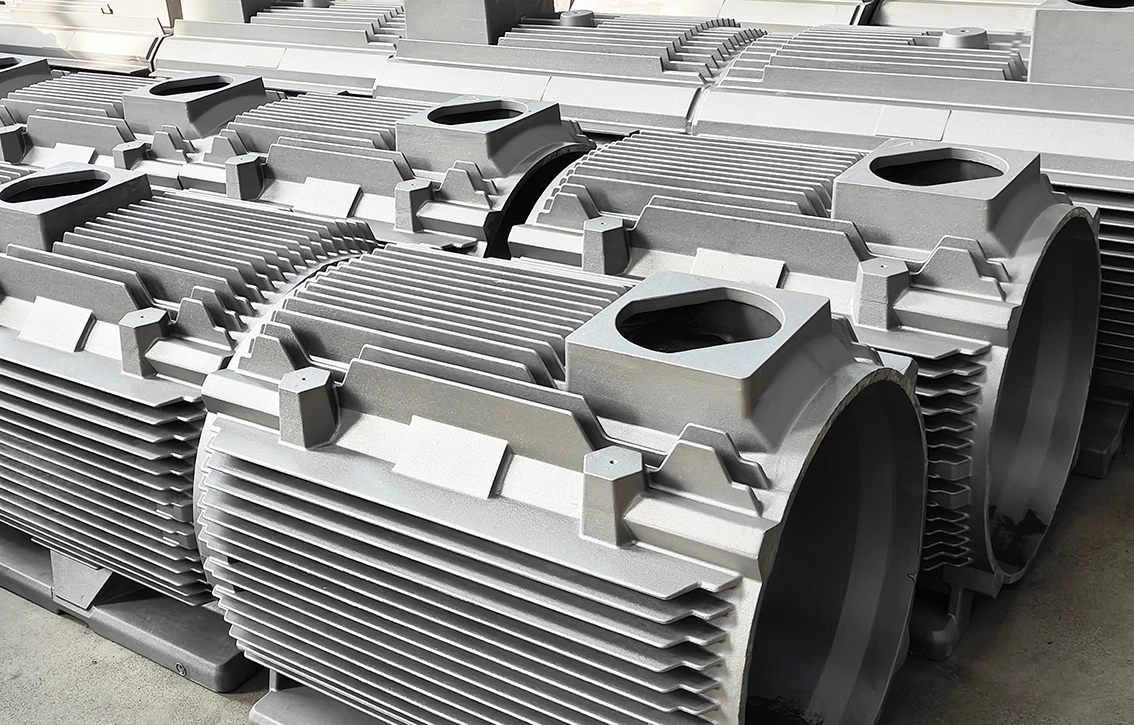

6. الإنتاج بكميات كبيرة:

إنتاج كميات كبيرة من أجزاء مثل الشفاه ، والفتحات ، وكتل المحرك مع العديد من الثقوب المحفورة والمطروقة.

1. CNC آلات الحفر:

مصممة خصيصًا لصنع الثقوب عالية السرعة والدقة.

2. مراكز التنصت باستخدام الحاسب الآلي:

متخصص في الخيوط عالية السرعة مع التنصت الصلب أو ميزات التنصت المتزامنة.

3. مراكز القطع العمودية والأفقية:

آلات متعددة الوظائف قادرة على الحفر والتنصت والطحن في إعداد واحد.

4. آلات الحفر والتنصت باستخدام الحاسب الآلي متعددة المغزل:

مُحسّن للإنتاج بكميات كبيرة عن طريق معالجة أجزاء متعددة في وقت واحد.

5. آلات CNC ذات 5 محاور:

تمكن الحفر والتنصت في زوايا وتوجهات معقدة.

6. آلات الحفر الشعاعية:

تستخدم لحفر المسبوكات الكبيرة والثقيلة/المطروقات مع حركة ذراع مرنة.

1. مقاييس التوصيل ومقاييس الحلقة:

تحقق من حجم ومناسب الثقوب المحفورة والمنقورة.

2. مقاييس الخيط:

يتفقد الملعب ، زاوية ، وعمق المواضيع استغلالها.

3. آلات قياس الإحداثيات (CMM):

يضمن أن مواقع الثقب وأقطار وجرافات الخيوط تلبي مواصفات التصميم.

4. مقاييس العمق:

يقيس عمق الثقوب المحفورة من أجل الاتساق.

5. المقارنات البصرية:

يتفقد مقاطع الثقب وزوايا الخيط بدقة.

6. اختبار الانتهاء من السطح:

يضمن الأسطح المحفورة والمطرقة تلبية النعومة المطلوبة للسلامة الوظيفية.

7. نطاقات التجويف:

الفحص البصري لأسطح الفتحات الداخلية لمعرفة العيوب أو الحطام.

1. فحص المادة الأولى (فاي):

يوثق جميع أبعاد الثقب والخيط الحرجة للتحقق من صحة دفعة الإنتاج الأولى.

2. تقارير فحص الخيوط:

يتضمن بيانات عن درجة الخيط والزاوية والعمق والتركيز.

3. تقارير الأبعاد الهندسية والتحمل (GD & T):

يثبت دقة الموقع ، والعمودية ، والزاوية للميزات المحفورة والمستغلة.

4. تقارير اختبار المواد (MTR):

يؤكد الخصائص المعدنية للمكونات المصبوبة أو المزورة.

5. تقارير التحقق العميق:

يشهد عمق الحفرالثقوب والخيوط استغلالها.

6. تقارير التفتيش الأبعاد:

يوفر بيانات شاملة عن مواقع الثقوب والأقطار وملامح الخيوط.

1. قبل -- بالقطع التفتيش:

تقييم المسبوكات الخام والمطروقات لعيوب مثل المسامية ، أو عدم المحاذاة ، أو عدم انتظام السطح.

2. أداة الرصد والصيانة:

فحص عدسات الحفر وصنابير الاستبدال بانتظام للحفاظ على الدقة وجودة السطح.

3. المراقبة في العملية:

تضمن المستشعرات والأنظمة الآلية سرعة الحفر المناسبة ومعدل التغذية ومحاذاة الأدوات.

4. إزالة الأزيز:

يزيل الحواف الحادة أو النتوءات من الثقوب المحفورة والمنقورة لتعزيز السلامة والأداء الوظيفي.

5. فحص ما بعد التشغيل الآلي:

عمليات فحص شاملة للتحقق من دقة الأبعاد وسلامة الخيط.

6. اختبار غير مدمر (NDT):

يضمن عدم وجود تشققات أو عيوب داخلية حول مناطق الحفر والتنقيب.

7. الامتثال للمعايير:

الالتزام بـ ISO 9001وغيرها من شهادات الجودة ذات الصلة الخاصة بالصناعة.

8. التتبع:

تسجيل جميع بيانات الأبعاد والعملية لكل جزء ، وضمان المساءلة والموثوقية.

1. دقة عالية:

تمكن من وضع الثقب الدقيق ومواصفات الخيط للتطبيقات الحرجة.

2. إمكانية التكرار:

يحافظ على جودة موحدة عبر تشغيل الإنتاج بكميات كبيرة.

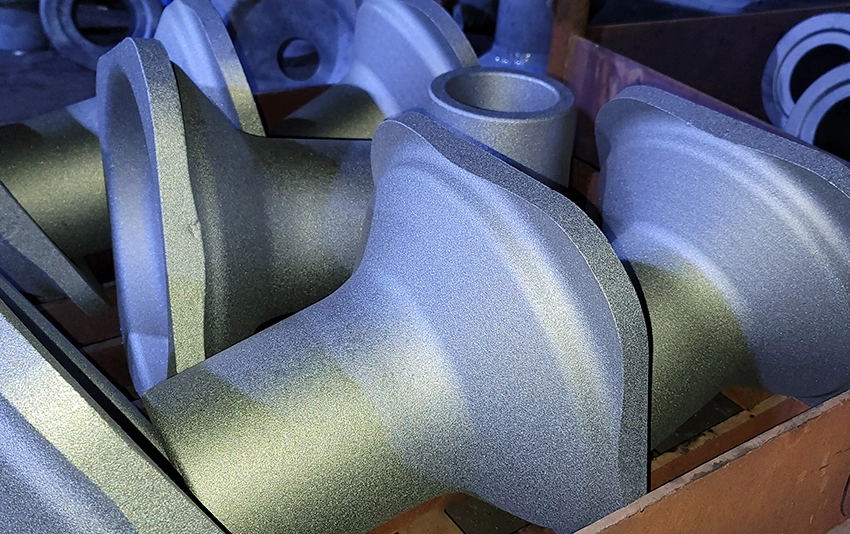

3. براعة:

تتكيف مع مجموعة متنوعة من المواد ، بما في ذلك المسبوكات الحديدية وغير الحديدية والمطروقات.

4. الكفاءة:

يقلل من وقت التصنيع مع العمليات الآلية متعددة المحاور.

5-الفعالية من حيث التكلفة:

يقلل من نفايات المواد وإعادة العمل بسبب المعالجة الدقيقة.