تعد خدمات تشكيل الكنتوري باستخدام الحاسب الآلي ضرورية لإنشاء أشكال معقدة ، وملامح ، وملامح على المسبوكات والمطروقات. تُستخدم هذه العمليات على نطاق واسع في صناعات مثل السيارات وآلات البناء والطاقة والتصنيع ، حيث تتطلب الأشكال الدقيقة والتفاصيل المعقدة لأغراض وظيفية أو جمالية.

1. إنشاء شكل معقد:

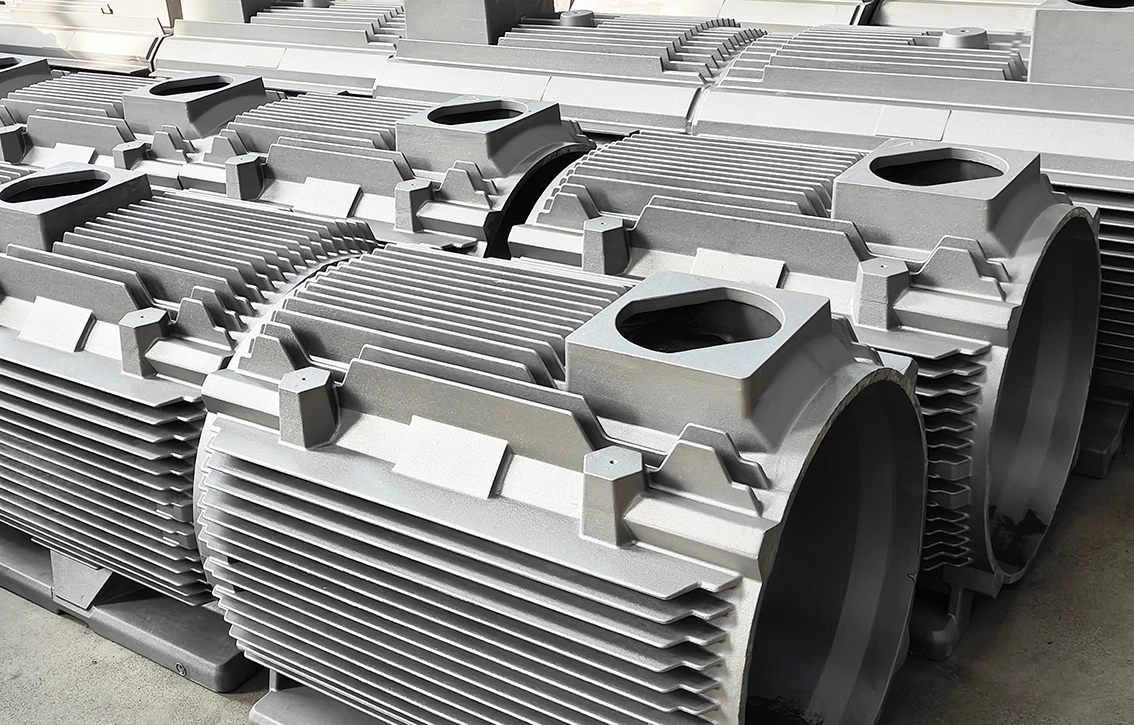

يتم استخدام التنميط والكنتور لإنشاء أشكال ومعالم هندسية معقدة ، والتي توجد عادة في مكونات محرك السيارات وريش التوربينات وأجزاء الفضاء.

2. نحت السطح:

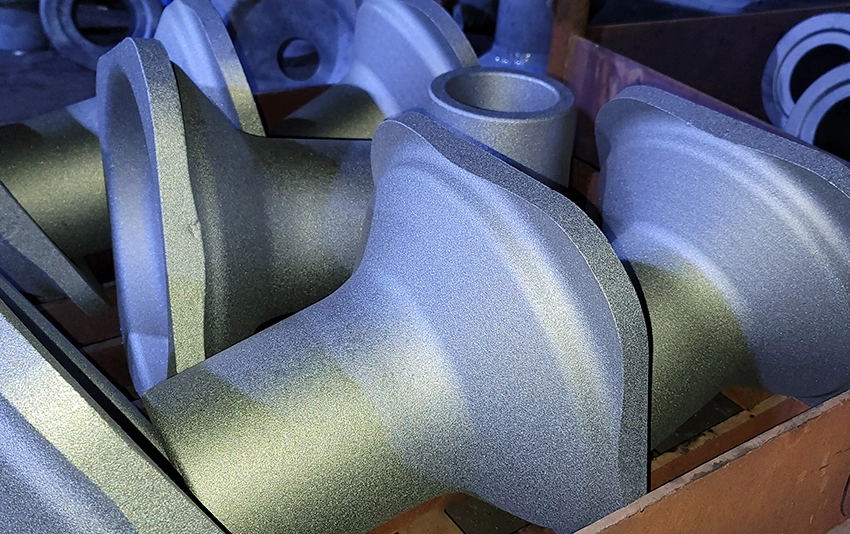

يتضمن ذلك تصنيع أسطح منحنية أو زاوية مطلوبة في كثير من الأحيان في أجزاء مثل العلب التوربينية ، علب التروس ، والفتحات.

3. تشكيل الأشكال الهندسية الحرجة:

يتم تشكيل الأجزاء ذات الملامح الداخلية أو الخارجية المعقدة ، مثل التجاويف غير المنتظمة ، والأخاديد المعقدة ، أو الشطب ، عبر التنميط والكنتور.

4. تصنيع القوالب والقوالب:

يتم استخدام التنميط والنحت باستخدام الحاسب الآلي على نطاق واسع لإنشاء القوالب والقوالب المستخدمة في عمليات الصب أو التشكيل ، مما يضمن أشكال تجويف دقيقة للمنتجات النهائية عالية الجودة.

5. تصنيع الشفاه والألواح والإطارات:

غالبًا ما يتم استخدام التنميط لقطع أو إنهاء الشفاه والإطارات ذات الملامح الدقيقة ، مما يضمن توافق أجزاء التزاوج معًا بشكل صحيح في التجميع.

6. قطع المفاتيح والفتحات والثقوب:

تخلق هذه العمليات ممرات مفاتيح وفتحات وميزات متكاملة أخرى في المطروقات أو المسبوكات ، مما يضمن إمكانية تجميع الأجزاء أو توصيلها بشكل صحيح.

7. مكونات الأدوات:

يستخدم التنميط باستخدام الحاسب الآلي لإنتاج مكونات الأدوات ، حيث الدقة في ملامح وأشكال الأدوات أمر بالغ الأهمية لأداء الآلات أو خط التصنيع.

1. آلات الطحن باستخدام الحاسب الآلي مع قدرات التنميط:

سلسلة varaxis Mazak: هذه آلات 5 محاور عالية الدقة قادرة على تحديد الأشكال المعقدة والنحت والأسطح ثلاثية الأبعاد. يتم استخدامها في الصناعات عالية الدقة مثل الطيران والسيارات.

سلسلة هاس ف ف: شعبية في مجموعة من الصناعات ، آلات هاس توفر توازنا جيدا من القدرة على تحمل التكاليف والقدرة على التنميط وعمليات الكنتوري.

سلسلة DMG Mori CMX: معروفة بالآلات عالية السرعة وعالية الدقة ، يمكن لهذه الآلات التعامل مع مهام التنميط المعقدة ، خاصة للصناعات الصعبة مثل الطاقة والدفاع.

2. آلات CNC ذات 5 محاور:

Makino a100N: آلة CNC ذات 5 محاور عالية الأداء مصممة لمهام تحديد المعالم والتنميط المعقدة ، وتستخدم عادة لمكونات مثل شفرات التوربينات أو أجزاء الفضاء المعقدة.

Hermle C 42 U: آلة 5 محاور متطورة تسمح بنحت هندسي عالي الدقة ، تستخدم بشكل متكرر لتصنيع القوالب والأدوات والأجزاء ذات المنحنيات المعقدة.

3. مراكز التصنيع العمودية باستخدام الحاسب الآلي (VMCs):

سلسلة Okuma MB: معروفة بصلابتها وأدائها ، تعتبر مراكز المعالجة العمودية في Okuma مثالية للتنميط والتشكيل للمسبوكات الكبيرة والمطروقات.

هاس: يوفر سرعات محور دوران سريعة ونتوءات عالية الدقة ، مثالية للمسبوكات متوسطة الحجم والمطروقات في صناعات مثل السيارات.

4. مخارط CNC مع قدرات الكنتوري:

سلسلة بوما دوسان: للمسبوكات الكبيرة والمطروقات التي تتطلب الدوران والنحت ، توفر مخارط دوسان CNC المرونة والدقة اللازمة.

مخارط CNC متعددة المحاور (على سبيل المثال ، Cincom Citizen): مثالية للأجزاء الأسطوانية المعقدة الكنتورية ، مثل الصمامات أو المباني ، مع خيوط دقيقة وتشكيل جانبي.

5. آلات الليزر والمياه النفاثة باستخدام الحاسب الآلي (للنحت والتنميط المعقد):

أنظمة تدفق المياه النفاثة الدولية: تستخدم هذه الأنظمة لتحديد الملامح عالية الدقة وتحديد الكنتوري للمواد الصلبة ، خاصة بالنسبة للأجزاء الرقيقة والمعقدة ذات الأنماط المعقدة.

آلات الليزر Trumpf: أنظمة القطع بالليزر عالية الدقة للمعادن الكنتورية مع التحمل الضيق والحواف الملساء.

1. آلات قياس الإحداثيات (CMM):

تعد CMMs ضرورية للتحقق من الأبعاد والهندسية للأجزاء الجانبية والمحددة. تقيس هذه الآلات قطعة العمل مع مجسات للتحقق من الدقة في المقاطع الجانبية والخطوط والميزات الهندسية (مثل الزوايا ونصف الأقطاب والأعماق).

2. اختبار خشونة السطح:

غالبًا ما يتطلب التنميط والكنتوري تشطيبات سطح عالية. يقيس اختبار خشونة السطح الملمس وضمان تلبية را ، Rz ، أو غيرها من المعلمات المطلوبة.

3. المقارنات البصرية:

تستخدم لفحص الملامح والخطوط من خلال إسقاط الجزء على شاشة لتحليل مفصل لميزاته مقارنة بالتصميم.

4. أنظمة المسح بالليزر:

توفر أدوات المسح الضوئي بالليزر قياس عدم التلامس للجوانب المعقدة والأسطح ثلاثية الأبعاد ، مما يضمن الدقة العالية دون التعرض لخطر الإضرار بالأجزاء الحساسة.

5. الماسحات الضوئية ثلاثية الأبعاد:

تستخدم لمسح أجزاء كبيرة ومعقدة لإنشاء نماذج رقمية. يمكن أن تساعد هذه الماسحات الضوئية في تحديد الانحرافات عن التصميم ، وضمان دقة الخطوط والملامح.

6. أجهزة عرض الملف الشخصي:

تعرض هذه الآلات ظل كفاف أو ملف تعريف الجزء على الشاشة ، مما يسمح للمشغل بالتحقق من أن الجزء يطابق المخطط.

7. الميكرومتر والفرجار الورنية:

تستخدم للفحص اليدوي السريع لأبعاد معينة ، مثل القطر والعمق وطول الميزات المحددة.

1. فحص المادة الأولى (فاي):

يخضع الجزء الأول المنتج من الدفعة لفحص شامل ويبلغ عن امتثاله لجميع التفاوتات المطلوبة ، بما في ذلك تشطيب السطح ، والملف الجانبي ، وأبعاد الكفاف.

2. تقارير الأبعاد الهندسية والتحمل (GD & T):

يتم تقديم تقارير لتوثيق التزام الجزء بالتفاوتات الهندسية ، بما في ذلك الموضع والتسطيح والاستدارة والملف الشخصي.

3. تقارير الانتهاء من السطح:

توثق خشونة السطح الجانبي أو المحاط ، مما يضمن أنه يفي بمواصفات الجودة المطلوبة.

4. تقارير التفتيش الأبعاد:

تقرير مفصل مع قياسات حول الميزات المهمة مثل أعماق الكفاف ، ونصف الكفاف ، وزوايا التشكيل الجانبي ، والانحرافات عن الأبعاد الاسمية.

5. تقارير اختبار المواد (MTR):

تتحقق هذه المستندات من أن المسبوكات والمطروقات تلبي خصائص المواد المطلوبة والمواصفات قبل التنميط أو الكنتوري.

6. تفتيش اللحامات أو المفاصل:

إذا كانت عمليات التنميط أو الكنتوري تشمل مناطق أو مفاصل ملحومة ، فإن التقارير المتخصصة تضمن أن هذه المناطق خالية من الشقوق وتفي بمتطلبات القوة.

1. قبل -- بالقطع التفتيش:

يتم فحص المسبوكات الخام والمطروقات للكشف عن عيوب مثل المسامية أو الشقوق أو الأبعاد غير الصحيحة قبل بدء عملية التنميط أو الكنتوري.

2. أداة وآلة المعايرة:

تضمن المعايرة المنتظمة لآلات التصنيع باستخدام الحاسب الآلي وأدوات القطع الدقة أثناء عمليات التنميط والنحت.

3. المراقبة في العملية:

أثناء التنميط والكنتور ، تتم مراقبة المعلمات مثل معدل التغذية وسرعة القطع وحالة الأداة باستمرار لضمان الاتساق والدقة.

4. بعد بالقطع التفتيش:

بعد التنميط والكنتوري ، تخضع الأجزاء لفحوصات شاملة للتأكد من دقة الأبعاد ، ونعومة الشخصية ، والمطابقة لمواصفات التصميم.

5. اختبار غير مدمر (NDT):

تقنيات مثل اختبار الموجات فوق الصوتية ، صبغ اختراقيستخدم اختبار النمل ، أو اختبار التيار الدوامي للكشف عن العيوب أو الشقوق المخفية ، خاصة في المناطق الحرجة مثل شفرات التوربينات أو المكونات الهيكلية.

6-الالتزام بالمعايير الدولية:

تتوافق عمليات التنميط والكنتوري باستخدام الحاسب الآلي مع معايير الصناعة مثل ISO ، AS9100 ، وياتف ، لضمان تلبية جميع المنتجات لمعايير الجودة والأداء الصارمة.

7. التتبع:

يتم تتبع كل جزء يتم إنتاجه من المواد الخام إلى الفحص النهائي ، مما يضمن أن جميع معلمات المعالجة وشهادات المواد ونتائج الفحص قابلة للتتبع بالكامل.

1. الدقة والدقة:

يوفر تحديد الملامح باستخدام الحاسب الآلي وكونتورينج دقة عالية ، مما يجعل من الممكن إنشاء أشكال هندسة معقدة وتحقيق تفاوتات شديدة الأهمية في صناعات مثل الطيران والسيارات والطاقة.

2. الأشكال المركبة:

تمكن من تشكيل الأشكال المعقدة ، الملامح ، والخطوط التي لا يمكن تحقيقها بالطرق التقليدية مثل الدوران أو الطحن.

3. تحسين الانتهاء من السطح:

غالبًا ما يؤدي التنميط والنحت إلى أسطح ناعمة ، مما يقلل من الحاجة إلى عمليات تشطيب إضافية مثل التلميع أو إزالة الأزيز.

4. كفاءة التكلفة للأجزاء المعقدة:

يقلل الحاجة إلى عمليات متعددة (مثل الدوران والطحن) ، مما يوفر الوقت والتكاليف في التصنيع عالي الدقة.

5. الاتساق:

يضمن التصنيع باستخدام الحاسب الآلي أن كل جزء يتم تشكيله وفقًا للمواصفات نفسها بالضبط ، مما يحسن جودة المنتج بشكل عام ويقلل من مخاطر الأخطاء.