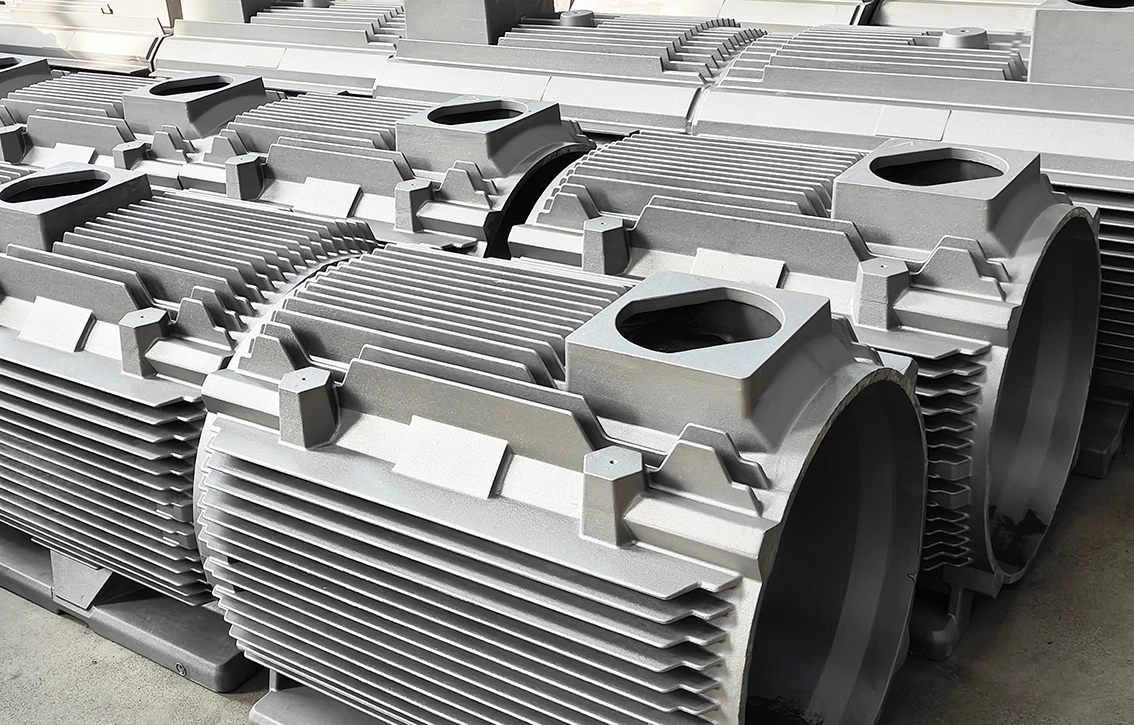

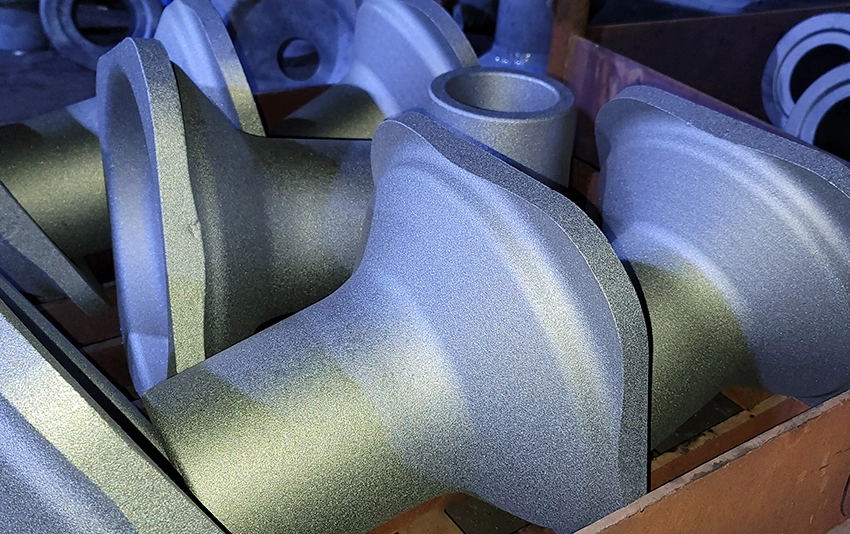

خدمات التصنيع باستخدام الحاسب الآلي تحول حيوية لإنتاج أجزاء أسطوانية عالية الدقة من المسبوكات والمطروقات. تستخدم هذه الخدمات المعدات المتخصصة ، وإجراءات الفحص ، ومراقبة الجودة الصارمة لتلبية المعايير الخاصة بالصناعة.

1. الآلات الدقيقة:

يخلق مكونات اسطوانية ، مخروطية ، وكروية.

تستخدم عادة للمهاوي والخواتم والأكمام والشفاه والوصلات.

2. خيوط وحز:

تنتج خيوط داخلية وخارجية بدقة عالية.

يشمل تشكيل الأخدود لميزات الختم أو التجميع.

3. الوجه والنحت:

يحسن تسطيح السطح لتحسين التجميع والأداء الوظيفي.

4. مملة والتوسيع:

يعزز الأقطار الداخلية من الزهر أو الثقوب المزورة لتحمل ضيق.

5. الشطب و إزالة الأزيز:

تعد الحواف للسلامة والوظائف وسهولة التجميع.

6. الإنتاج بكميات كبيرة:

يتيح تحويل CNC الإنتاج السريع لمكونات موحدة.

1. CNC تحول المراكز:

إجراء عمليات الدوران الأولية ، ومناسبة للأجزاء الأسطوانية والمتناظرة.

2. آلات تحول CNC متعددة المحاور:

آلات 3 و 4 و 5 محاور لآلات التعديل المعقدة وعمليات الطحن الثانوية.

3. مخارط تحول عمودية (VTL):

الأفضل للمسبوكات الكبيرة والثقيلة والمطروقات التي تتطلب الاتجاه الرأسي.

4. CNC مراكز مطحنة بدوره:

يجمع بين قدرات الدوران والطحن للأجزاء المعقدة في إعداد واحد.

1. أدوات الفحص اليدوي:

ميكرومتر ، مقاييس التجويف ، ومقاييس الحلقة للتحقق من القطر والخيوط.

2. آلات قياس الإحداثيات (CMM):

يضمن دقة الأبعاد ومحاذاة الجوانب ذات الطابع المعقد.

3. أجهزة عرض الملف الشخصي:

تستخدم لفحص الأخاديد والخيوط والخطوط.

4. اختبار خشونة السطح:

يتحقق من أن النهاية تلبي المواصفات.

5. مقاييس الجريان والتركيز:

يتحقق من الانحرافات في الاستدارة والمحاذاة.

6. الماسحات الضوئية والليزر:

تستخدم لفحص عدم الاتصال لميزات الدقة.

1. فحص المادة الأولى (فاي):

وثائق شاملة التحقق من صحة أجزاء الإنتاج الأولي.

2. تقارير الأبعاد الهندسية والتحمل (GD & T):

يحدد الامتثال لتفاوتات هندسية معقدة.

3. تقارير فحص الخيوط:

يشمل التحقق من درجة الصوت والزاوية والعمق والقطر للأجزاء الملولبة.

4. تقارير اختبار المواد (MTR):

يؤكد الخصائص المعدنية للمواد المصبوبة والمواد المزورة.

5. تقارير الانتهاء من السطح:

تفاصيل خشونة السطح المتحقق (على سبيل المثال ، قيم Ra).

6. تقارير التشغيل والمحاذاة:

يشهد بأن المكونات الدورانية تفي بمعايير المحاذاة المحددة.

1. قبل -- بالقطع التفتيش:

تقييم المسبوكات الخام والمطروقات لعيوب مثل المسامية ، أو الشقوق السطحية.

2. المراقبة في العملية:

رصد في الوقت الحقيقي من sتبولت ، تغذية ، ودرجة الحرارة لضمان الاتساق.

3. فحص ما بعد التشغيل الآلي:

عمليات فحص شاملة لجميع الميزات الهامة ، مثل القطر والخيوط والتشطيبات السطحية.

4. أداة مراقبة التآكل:

الفحص المنتظم لأدوات القطع للحفاظ على الدقة وتجنب العيوب.

5. اختبار غير مدمر (NDT):

يستخدم الموجات فوق الصوتية ، الجسيمات المغناطيسية ، أو أساليب اختراق الصبغة للكشف عن العيوب الداخلية أو السطحية.

6. الامتثال للمعايير:

الالتزام بالشهادات الخاصة بالصناعة مثل معايير ISO وapi.

7. التتبع:

يتم تمييز كل جزء بأرقام دفعية للتتبع وضمان الجودة.

1. دقة عالية: يحقق تفاوتات صارمة ضرورية للتطبيقات الصناعية.

2. تعزيز الكفاءة: تقليل زمن القيادة مع العمليات الآلية.

3. التكرار: يضمن الاتساق عبر تشغيل الإنتاج بكميات كبيرة.

4. فعالية التكلفة: يقلل من تكاليف النفايات وإعادة العمل.