الأهداف الأساسية لتليين المسبوكات والمطروقات هي كما يلي:

تخفيف التوتر:لتخفيف الضغوط المتبقية المستحثة أثناء عملية الصب أو التزوير ، مما يقلل من خطر حدوث تغييرات في الأبعاد أو التشقق أثناء مزيد من المعالجة أو التشغيل أثناء الخدمة.

ليونة محسنة:لتعزيز قدرة المادة على التشوه دون كسر ، وهو أمر مهم بشكل خاص للأشكال أو الأجزاء المعقدة التي تتطلب آلات أو تشكيل إضافي.

التجانس:لتعزيز بنية مجهرية موحدة عبر المكون ، والقضاء على الفصل بين العناصر ، وضمان خصائص المواد المتسقة.

صقل هيكل الحبوب:لتقليل حجم حبيبات المادة ، وتحسين الخواص الميكانيكية الشاملة للمادة ، مثل المتانة والقوة.

تحسين الماكينات:لتخفيف المادة ، مما يجعل من الأسهل للماكينة أو اللحام أو العملية الإضافية ، وبالتالي تقليل التآكل في الأدوات وتحسين كفاءة العمليات اللاحقة.

1. التدفئة:

يتم تسخين المادة تدريجيًا إلى درجة حرارة محددة ، عادة ما بين من من من من من من من من من إلى إلى من من من من من نوع المادة والتأثير المطلوب. يتم التحكم في درجة الحرارة هذه بعناية لتجنب ارتفاع درجة الحرارة ، مما قد يؤدي إلى تغييرات غير مرغوب فيها في هيكل المواد.

2. النقع:

بمجرد الوصول إلى درجة الحرارة المستهدفة ، يتم الاحتفاظ بالمواد (غارقة) في درجة الحرارة تلك لفترة محددة. يسمح وقت النقع للمواد بتحقيق توزيع موحد لدرجة الحرارة ، مما يضمن أن الجزء بأكمله يخضع لتغييرات هيكلية متسقة.

3. التبريد:

بعد النقع ، يتم تبريد المادة ببطء ، عادة في الفرن نفسه (تبريد يتم التحكم فيه) ، لمنع تشكل ضغوط جديدة يمكن أن تنتج عن التغيرات السريعة في درجات الحرارة. يقلل التبريد البطئ من خطر التشقق أو التشويه ، مما يجعله مفيدًا بشكل خاص للأجزاء الكبيرة أو المعقدة.

في بعض الحالات ، يمكن تبريد المادة في الهواء أو في بيئة خاضعة للرقابة ، اعتمادًا على المتطلبات المحددة للتطبيق والمواد المستخدمة.

في حين أن العملية العامة المبينة أعلاه تنطبق على معظم المواد ، يمكن استخدام تقنيات التلدين المحددة بناءً على خصائص السبائك ومتطلبات المنتج النهائي. بعض الأنواع الشائعة من الصلب المستخدمة للمسبوكات والمطروقات تشمل:

1. الصلب الكامل:

الغرض: لتليين المواد وتحسين ليونة وماكيناتها ، مفيدة بشكل خاص للفولاذ والسبائك عالية الكربون.

المعالجة: يتم تسخين المادة إلى درجة حرارة أعلى من مداها الحرج (بالنسبة للصلب ، عادة ما يكون حول ، من من من من من من من من من من إلى من درجة مئوية) ثم يتم تبريدها ببطء في الفرن. هذه العملية تهذب هيكل الحبوب وتوفر خصائص موحدة عبر المادة.

2. تخفيف التوتر الصلب:

الغرض: تخفيف الضغوط الداخلية الناجمة عن عمليات الصب أو التشكيل دون تغيير صلابة أو قوة المادة بشكل كبير.

العملية: يتم تسخين المادة إلى درجة حرارة شبه حرجة (عادة حول ‐ درجة مئوية إلى ، درجة مئوية) وتُحفظ لفترة قصيرة قبل السماح لها بالبرودة ببطء. هذا يقلل من خطر التشويه أو التشقق أثناء المعالجة اللاحقة أو في الخدمة.

3. عملية الصلب:

الغرض: لتقليل الصلابة وتحسين ليونة المواد التي ستخضع لمزيد من المعالجة أو التشغيل الآلي.

العملية: يتم تسخين المادة إلى درجة حرارة أقل (عادة بين أول و من من من من من من من من من الدرجة C) ويتم الاحتفاظ بها لفترة قصيرة قبل السماح لها بالتبريد. يستخدم هذا بشكل شائع في الفولاذ الطري والسبائك منخفضة الكربون.

4. كروي:

الغرض: إنتاج بنية مجهرية كروية (مستديرة) ، مما يحسن قابلية تشكيل وتشكيل الفولاذ عالي الكربون.

العملية: يتم تسخين المادة إلى درجة حرارة أقل من نقطة اليوتيكويد ، يليها تبريد بطيء. ينتج عن ذلك تكوين بنية مجهرية مكونة من جزيئات السمنتيت الكروية ، مما يجعل المادة أكثر ليونة وأسهل على الماكينة.

1. الخواص الميكانيكية المحسنة:

يعمل التلدين على تحسين ليونة وصلابة وصلابة ، وهي ضرورية لضمان قدرة المسبوكات والمطروقات على تحمل الإجهاد الميكانيكي والتعب أثناء الخدمة.

2. تحسين الماكينات:

من خلال تليين المادة ، يقلل التلدين من تآكل أدوات القطع ويقلل من خطر تصلب العمل أثناء عمليات المعالجة ، مما يؤدي إلى تشطيبات أكثر سلاسة وتحمل أكثر دقة.

3. تخفيف التوتر والاستقرار الأبعاد:

من خلال تخفيف الضغوط الداخلية ، يضمن التلدين أن تحافظ المكونات على ثباتها في الأبعاد طوال مراحل المعالجة اللاحقة ، مما يقلل من احتمال التواء أو التشويه أثناء التشغيل الآلي أو اللحام.

4. خصائص متجانسة:

يعمل التلدين على تعزيز هيكل الحبوب الأكثر اتساقًا ، وهو أمر حيوي لضمان خصائص المواد المتسقة عبر المكون. هذا مهم بشكل خاص للمسبوكات الكبيرة أو المعقدة والمطروقات.

5. الأداء الأمثل:

من خلال صقل البنية المجهرية للمواد ، يعزز التلدين الأداء العام وطول عمر الجزء ، مما يجعله أكثر مقاومة للارتداء والتعب والتآكل.

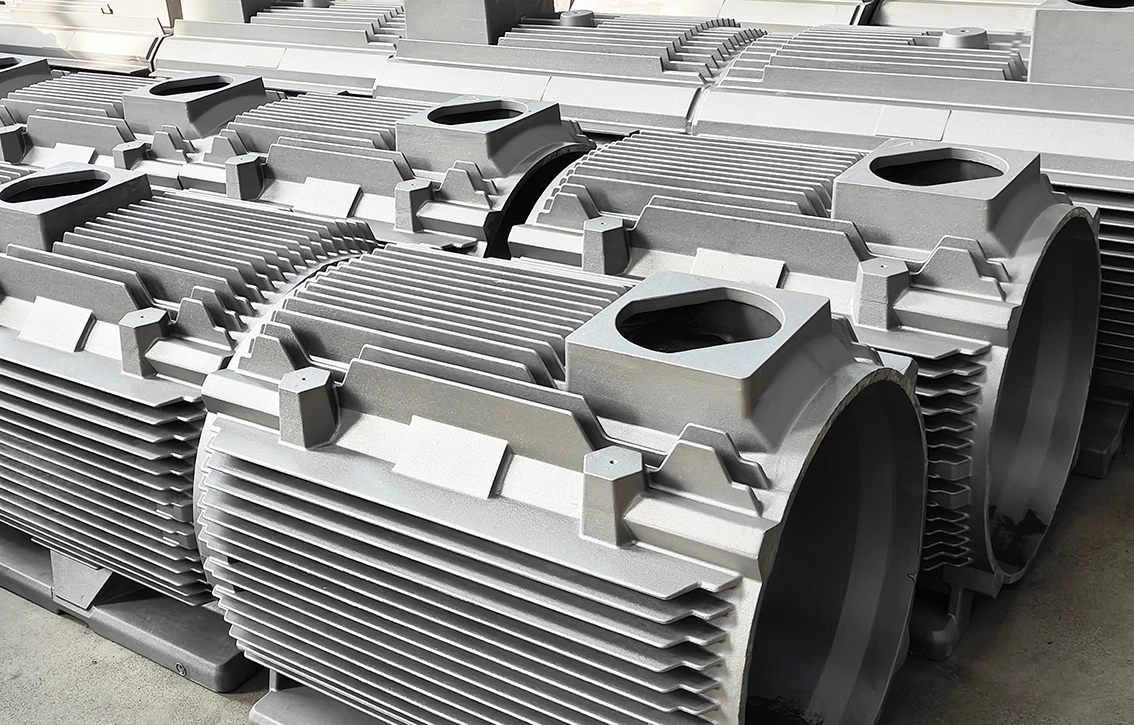

يستخدم الصلب على نطاق واسع في مجموعة متنوعة من الصناعات حيث يجب أن تفي المسبوكات والمطروقات بمعايير عالية من الجودة والأداء. تشمل بعض التطبيقات الرئيسية:

صناعة السيارات: مكونات المحرك ، الأجزاء الهيكلية ، ومكونات التعليق التي تتطلب قوة عالية ، وصلابة ، وتحسين الماكينات.

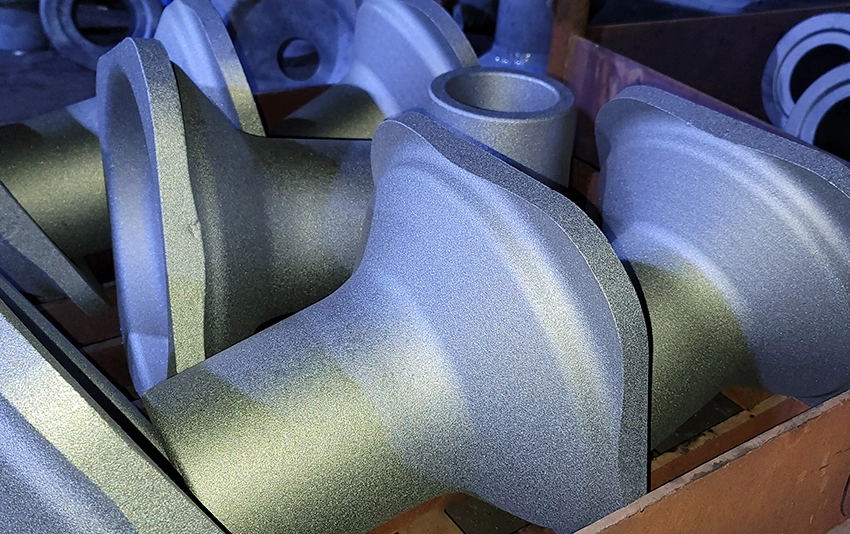

الآلات الثقيلة: المكونات المستخدمة في البناء والتعدين والآلات الزراعية التي يجب أن تتحمل الضغط العالي وبيئات التشغيل القاسية.

الأدوات والقوالب: الأدوات والقوالب والقوالب المستخدمة في عمليات التصنيع التي تحتاج إلى أن تكون متينة للغاية ، ومقاومة للارتداء ، وقادرة على التشغيل الآلي الدقيق.

النفط والغاز: قطع غيار لمعدات الحفر والتنقيب التي تحتاج إلى الحفاظ على القوة العالية ومقاومة التآكل في الظروف البيئية القاسية.