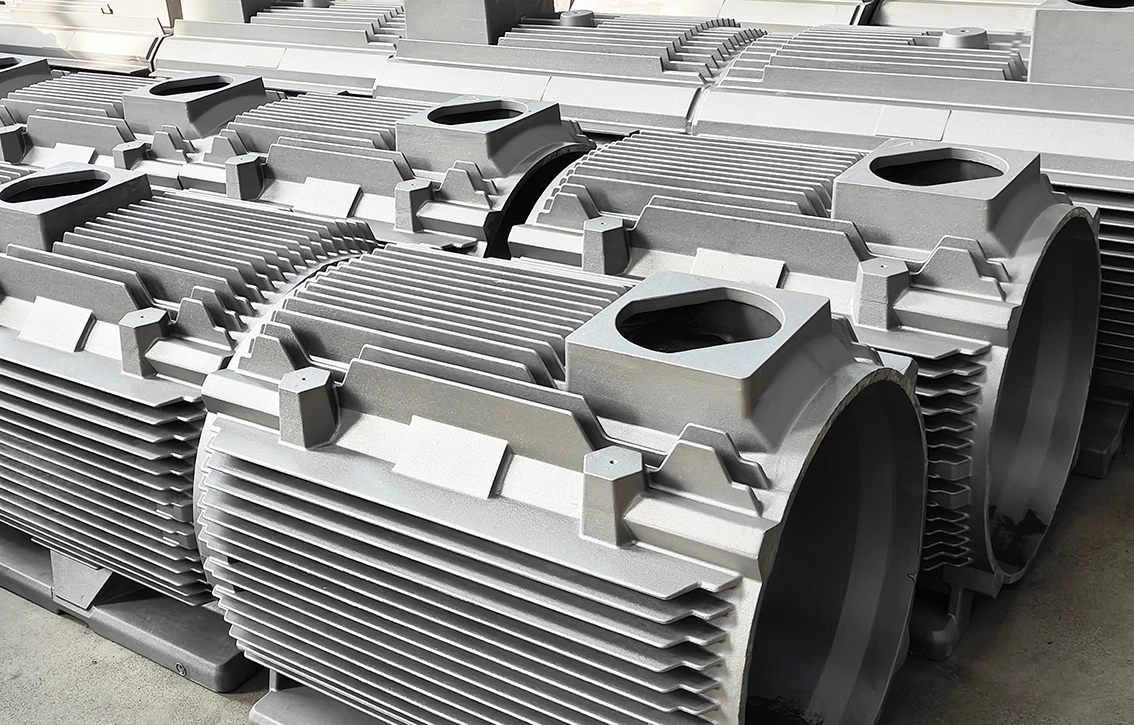

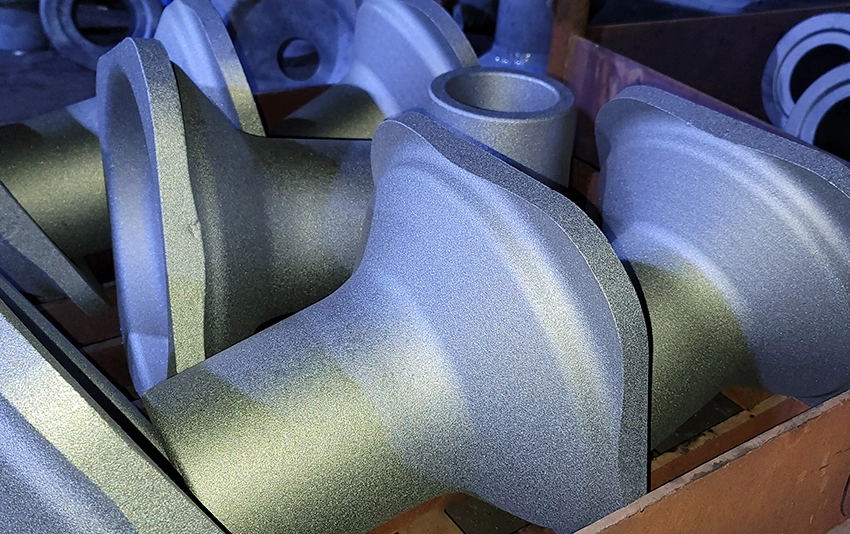

تخفيف التوتر هو عملية معالجة حرارية حرجة تستخدم لتقليل الضغوط المتبقية التي تتطور في المواد أثناء الصب أو التشكيل أو اللحام أو التشغيل الآلي. هذه الضغوط الداخلية يمكن أن تسبب التشويه ، وعدم الدقة في الأبعاد ، والتشقق ، أو حتى الفشل المبكر خلال فترة خدمة المكونات. تخفيف الإجهاد مهم بشكل خاص للمسبوكات والمطروقات ، والتي قد تكون ذات أشكال معقدة أو قد خضعت لتشوه كبير. عن طريق تسخين المادة بعناية إلى درجة حرارة معينة والسماح لها بالتبريد بمعدل يتم التحكم فيه ، يساعد تخفيف التوتر على ضمان الحفاظ على ثبات الأبعاد وتحسين خواصها الميكانيكية ، وزيادة المتانة الشاملة.

الأهداف الأساسية للمعالجة الحرارية لتخفيف الإجهاد هي:

تقليل الضغوط المتبقية: لتقليل الضغوط الداخلية التي تتطور أثناء عمليات الصب أو التشكيل أو اللحام أو المعالجة ، والتي يمكن أن تؤدي إلى التشويه أو التشقق أو الفشل المبكر.

تحسين ثبات الأبعاد: لضمان الحفاظ على شكل المكونات وتسامحها خلال خطوات المعالجة اللاحقة وفي الخدمة.

تحسين الخواص الميكانيكية: لتحسين الخواص الميكانيكية مثل المتانة ومقاومة التعب والأداء العام في الجزء الأخير.

منع التشويه: لتقليل احتمالية حدوث تغييرات في الأبعاد أثناء المعالجة الإضافية أو الاستخدام أثناء الخدمة عن طريق تخفيف الضغوط غير المستوية عبر المكون.

زيادة المتانة: لتعزيز موثوقية الجزء على المدى الطويل من خلال تثبيت هيكله الداخلي ومنع الفشل بسبب الأسباب المرتبطة بالإجهاد.

1. التدفئة:

يتم تسخين المكون عادة بين درجة حرارة من من من من من إلى من من من من من إلى إلى من من من من ، إلى من ، إلى من ، على حسب تركيبة المادة وسمكها. يتم التسخين بشكل موحد لضمان وصول الجزء بأكمله إلى درجة الحرارة المطلوبة. يتم اختيار درجة الحرارة المحددة لتكون أقل من مدى تحول المادة (درجة الحرارة التي تحدث فيها تغييرات الطور) ، والتي تتجنب تغيير البنية المجهرية للمادة.

2. النقع:

بمجرد الوصول إلى درجة الحرارة المطلوبة ، يتم نقع المكون لفترة محددة للسماح للإجهاد الداخلي بالاسترخاء. يتم تحديد وقت النقع بناءً على سمك الجزء وحجمه ، حيث قد تتطلب المكونات السميكة وقتًا أطول للنقع لضمان توزيع موحد لدرجة الحرارة وتخفيف التوتر.

3. التبريد:

بعد النقع ، يُسمح للمكون بالتبريد ببطء ، غالبًا في الهواء الثابت أو في جو الفرن المتحكم فيه. تضمن عملية التبريد البطيئة عدم عكس تأثير تخفيف التوتر ، وتقلل من خطر إحداث ضغوط جديدة أثناء مرحلة التبريد. يتم التحكم في معدل التبريد لتجنب التدرجات الحرارية التي يمكن أن تسبب التشويه أو التشقق.

1. تقليل الضغوط المتبقية:

واحدة من أهم فوائد تخفيف التوتر هي تقليل الضغط المتبقي الذي غالبًا ما يكون موجودًا بعد الصب أو التشكيل أو اللحام. يمكن لهذه الضغوط أن تشوه الأجزاء أثناء التشغيل أو التجميع أو التشغيل أثناء الخدمة ، مما يؤدي إلى تغييرات أو تشققات في الأبعاد. يساعد تخفيف التوتر على التخلص من هذه القوى الداخلية ، مما يضمن احتفاظ المكون بشكله ووظيفته المقصودين.

2. تحسين الاستقرار الأبعاد:

من خلال التخلص من الضغوط المتبقية ، يضمن تخفيف الضغط أن الجزء سيحافظ على الهندسة المقصودة أثناء التشغيل الإضافي أو أثناء التشغيل أثناء الخدمة. هذا مهم بشكل خاص للأجزاء ذات التحمل الضيق ، والأشكال المعقدة ، أو تلك التي تخضع لأحمال ميكانيكية عالية أو ركوب الدراجات الحرارية.

3. تعزيز المتانة ومقاومة التعب:

يمكن لعملية تخفيف التوتر أن تحسن من المتانة الشاملة ومقاومة التعب لأحد المكونات من خلال تعزيز بنية مجهرية أكثر اتساقًا. يضمن تقليل الضغوط الداخلية تقليل احتمال تشقق الجزء تحت التحميل الديناميكي أو الدوري ، وهو أمر حيوي للأجزاء التي ستتعرض للإجهاد المتكرر في بيئاتها التشغيلية.

4. منع التشويه أثناء مزيد من المعالجة:

للمسبوكات والمطروقات التي ستخضع لمزيد من الآلات أو التجميع أو اللحام ، يساعد تخفيف الضغط على منع التشويه غير المرغوب فيه خلال هذه العمليات. هذا مفيد بشكل خاص للمكونات الكبيرة أو المعقدة حيث يمكن أن يؤدي التشوه البسيط إلى صعوبات في المعالجة اللاحقة أو مشكلات في إعداد الأجزاء.

5. تحسين أداء المواد:

أجزاء تخفيف التوتر تظهر خصائص مواد أكثر اتساقًا عبر المكون بأكمله. هذا يؤديلتحسين الأداء العام والموثوقية ، خاصة بالنسبة للأجزاء التي تخضع لأحمال عالية أو قوى معقدة أو ظروف بيئية قاسية. يساهم تخفيف التوتر في طول عمر المكون ، ويمنع الفشل المبكر بسبب اختلالات المواد الداخلية.

6. الماكينات المحسنة:

يعمل تقليل الضغوط الداخلية أيضًا على تحسين قابلية المادة. الأجزاء التي تم تخفيفها عن الإجهاد أقل عرضة للتشوه أو الشوه أثناء عمليات المعالجة ، مما يساعد على الحفاظ على التحمل الضيق وتقليل تآكل الأدوات. وهذا يجعل خطوات التصنيع اللاحقة أكثر كفاءة وفعالية من حيث التكلفة.

يتم تطبيق تخفيف الإجهاد عبر مجموعة واسعة من الصناعات حيث تتعرض الأجزاء لتشوه كبير أثناء التصنيع ، أو تخضع لضغوط ميكانيكية عالية ، أو تحتاج إلى تلبية متطلبات الأبعاد الصارمة. تتضمن بعض التطبيقات الأكثر شيوعًا ما يلي:

· صناعة السيارات:

كتل المحرك ، أعمدة المرفقي ، التروس ، مكونات التعليق ، وغيرها من الأجزاء عالية القوة التي تتطلب ثباتًا في الأبعاد بعد الصب أو التشكيل أو التشغيل الآلي.

تخضع المكونات لعمليات اللحام ، مثل أنظمة العادم وأجزاء الشاسيه ، لمنع التواء أو التشقق.

· الآلات الثقيلة:

مكونات مثل التروس والمحاور والأعمدة والإطارات المستخدمة في آلات التعدين والبناء والزراعية التي يجب أن تحتفظ بدقة الأبعاد بعد التزوير أو اللحام.

المكونات الهيكلية الكبيرة التي تحتاج إلى مقاومة التشوه أثناء التصنيع أو في الخدمة.

· قطاع الطاقة:

معدات لتوليد الطاقة ، مثل شفرات التوربينات وأوعية الضغط والمبادلات الحرارية ، التي تتعرض لضغوط حرارية وميكانيكية عالية.

أدوات الحفر والاستكشاف التي تتطلب ثبات الأبعاد ومقاومة التعب خلال فترات طويلة من التشغيل.

· الأدوات ويموت:

مكونات القوالب والقوالب والأدوات المستخدمة في تصنيع الأجزاء الدقيقة ، حيث يكون تخفيف التوتر ضروريًا لمنع التزييف أو تغيرات الأبعاد أثناء الاستخدام المتكرر.

قوالب ختم وتزوير وصب عالية الأداء تتطلب دقة عالية الأبعاد وثباتًا.