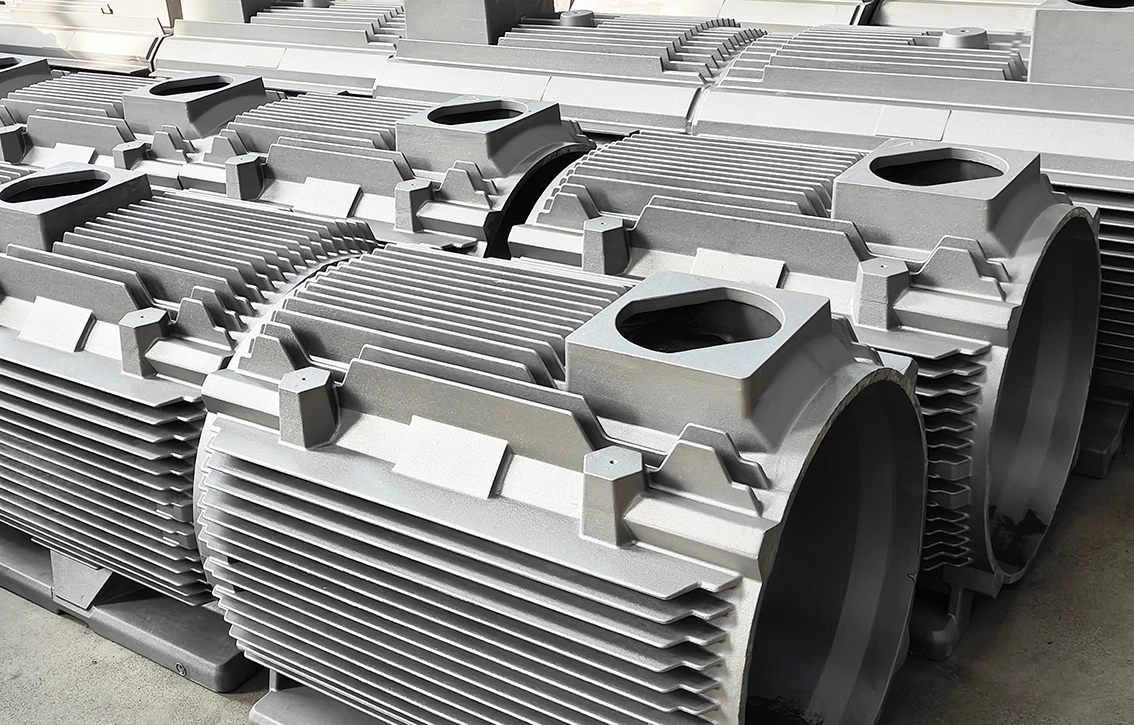

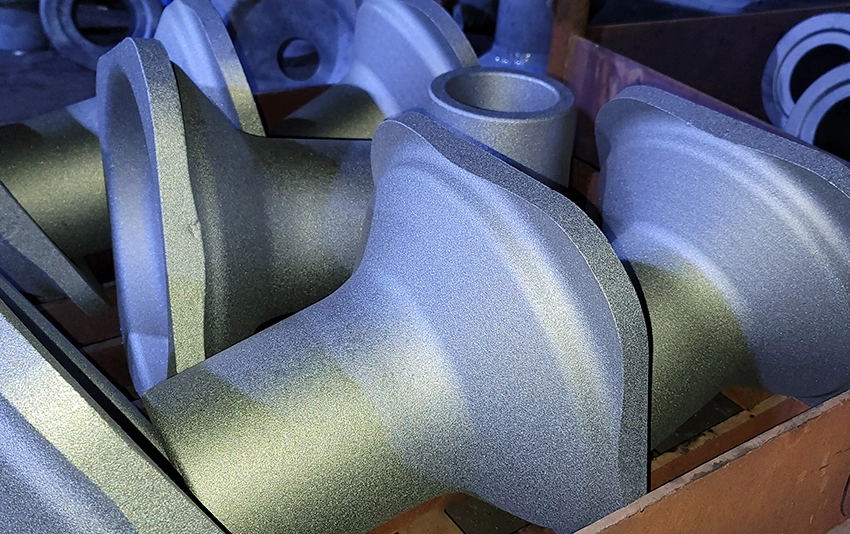

تتضمن خدمات التصنيع باستخدام الحاسب الآلي للمسبوكات والمطروقات العديد من التطبيقات والآلات وتقنيات فحص الأبعاد وتدابير صارمة لمراقبة الجودة لضمان إنتاج مكونات عالية الجودة.

1. الآلات الدقيقة:

يحقق تفاوتات ضيقة وجرافات معقدة على أجزاء الزهر ومزورة.

شائعة في قطاعات آلات السيارات والفضاء والطبية والصناعية.

2. تشطيب السطح:

يعمل على تحسين الأسطح لتلبية متطلبات الخشونة المحددة لأغراض وظيفية أو جمالية.

3. حفر الثقب والتنصت:

يخلق ثقوبًا وخيوطًا وفتحات دقيقة ضرورية للتجميع.

4. طحن كفاف:

تنتج أشكال وميزات ثلاثية الأبعاد معقدة.

5. الظهور والتشذيب:

يزيل المواد الزائدة أو فلاش من المطروقات والمسبوكات.

1. مراكز تصنيع رأسية (VMC):

مثالية للمكونات المسطحة أو المحددة قليلاً.

تستخدم عادة لعمليات مثل الحفر والتنصت وطحن الوجه.

2. مراكز بالقطع الأفقية (HMC):

مناسبة للمكونات التي تتطلب قطع ثقيل أو وجوه متعددة ليتم تشكيلها.

3. مطاحن CNC ذات 5 محاور:

يسمح بالطابع المعقد والقطع المتزامن متعدد الأسطح.

4. مخارط CNC متخصصة مع ملحقات الطحن:

يعالج كل من الدوران والطحن ، ومناسب للمكونات الأسطوانية مع ميزات إضافية.

5. مطاحن CNC عالية السرعة:

مُحسّن للمواد التي تتطلب تشطيبات دقيقة وأوقات دورات أسرع.

1. أدوات الفحص اليدوي:

الفرجار ، والميكرومتر ، ومقاييس الارتفاع لإجراء فحوصات سريعة للأبعاد والتفاوتات.

2. آلات قياس الإحداثيات (CMM):

أنظمة آلية لقياسات ثلاثية الأبعاد دقيقة والتحقق من التحمل.

3. المقارنات البصرية:

تستخدم لفحص الملامح المعقدة والخطوط.

4. الماسحات الضوئية بالليزر والتحقيقات ثلاثية الأبعاد:

يلتقط هندسة السطح لمقارنات عالية الدقة مع نماذج CAD.

5. اختبار خشونة السطح:

يقيس ويضمن أن النهاية تلبي المواصفات.

6. كتل القياس والتركيبات:

إعدادات مخصصة للفحص المتكرر لمكونات الدفعة.

1. فحص المادة الأولى (فاي):

تقرير شامل للتحقق من صحة تشغيل الإنتاج الأولي مقابل مواصفات التصميم.

2. التحكم في العمليات الإحصائية (SPC):

يراقب الاتساق والتباين أثناء عملية الإنتاج.

3. تقارير اختبار المواد (MTR):

يتحقق من الخصائص المادية للمسبوكات والمطروقات.

4. تقارير التفتيش الأبعاد:

يوثق جميع القياسات الحرجة والانحرافات والمطابقة.

5. تقارير الاختبارات غير المدمرة (NDT):

يتضمن طرقًا مثل الموجات فوق الصوتية أو مخترق الصبغة أو عمليات الفحص بالأشعة السينية لضمان السلامة.

1. فحص الجودة قبل بالقطع:

فحص المسبوكات الخام/المطروقات لعيوب مثل المسامية ، والشقوق ، أو شوائب.

2. المراقبة في العملية:

رصد في الوقت الحقيقي لمعلمات التصنيع (السرعة ومعدل التغذية) لتجنب الانحرافNs.

3. عمليات التفتيش بعد بالقطع:

فحوصات شاملة لضمان الالتزام بمواصفات التصميم.

4. أداة رصد حالة:

يضمن بقاء أدوات القطع حادة ودقيقة للحفاظ على دقة الأبعاد.

5. أنظمة إدارة الجودة (QMS):

الالتزام بمعايير مثل ISO من نوع (ISO) أو وياتوف لآلات البناء أو السيارات أو غيرها من الصناعات.

6. التتبع:

يتم وضع علامة على جميع المكونات وتسجيلها لضمان المساءلة والتتبع.