تعريف الحدادة على البارد: إن الحدادة الباردة التي توفرها مصانع WALKSON على البارد هي نوع من معالجة التشكيل للمواد دون درجة حرارة التبلور ، وهي مزورة تحت درجة حرارة الاسترداد. تزوير دون تسخين فارغة يسمى الباردة تزوير.

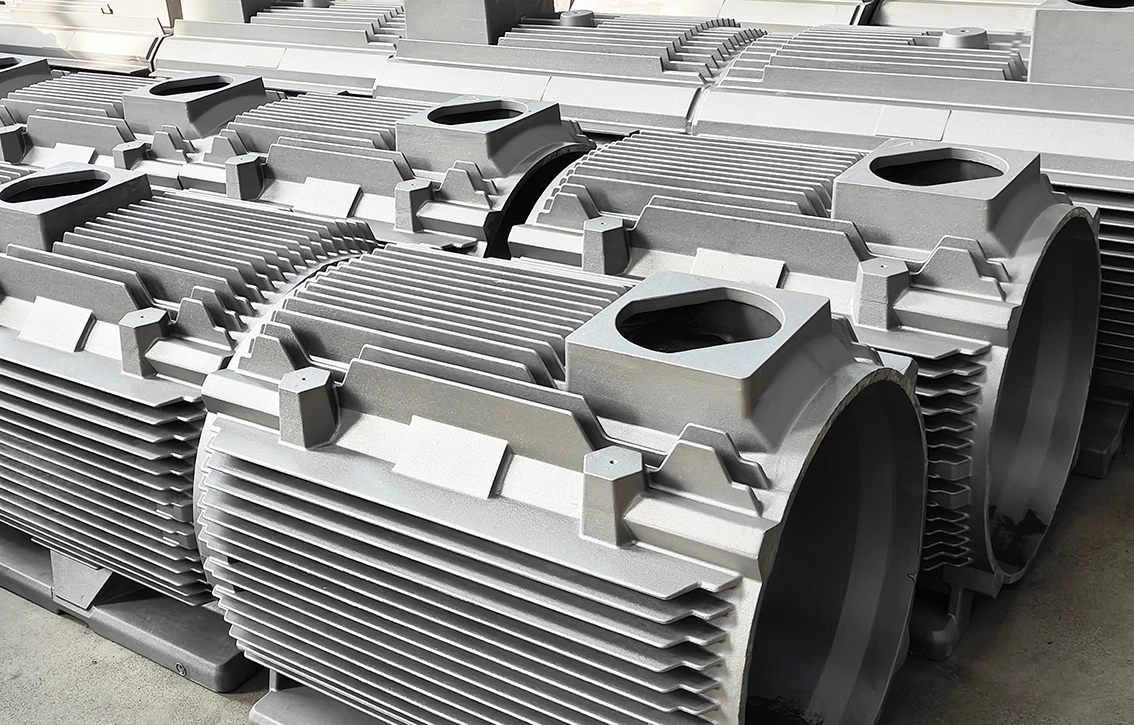

معظم مواد التشكيل على البارد هي الألومنيوم وبعض السبائك والنحاس وبعض السبائك ، والفولاذ الكربوني المنخفض ، والفولاذ الكربوني المتوسط ، والفولاذ الهيكلي منخفض السبائك مع مقاومة تشوه منخفضة ومرونة جيدة في درجة حرارة الغرفة. كواحد من الموردين ذوي السمعة الطيبة للتزوير البارد في الصين ، نحن نقدم تزوير بارد بجودة سطح جيدة ودقة عالية الأبعاد ، والتي يمكن أن تحل محل بعض معالجة القطع.

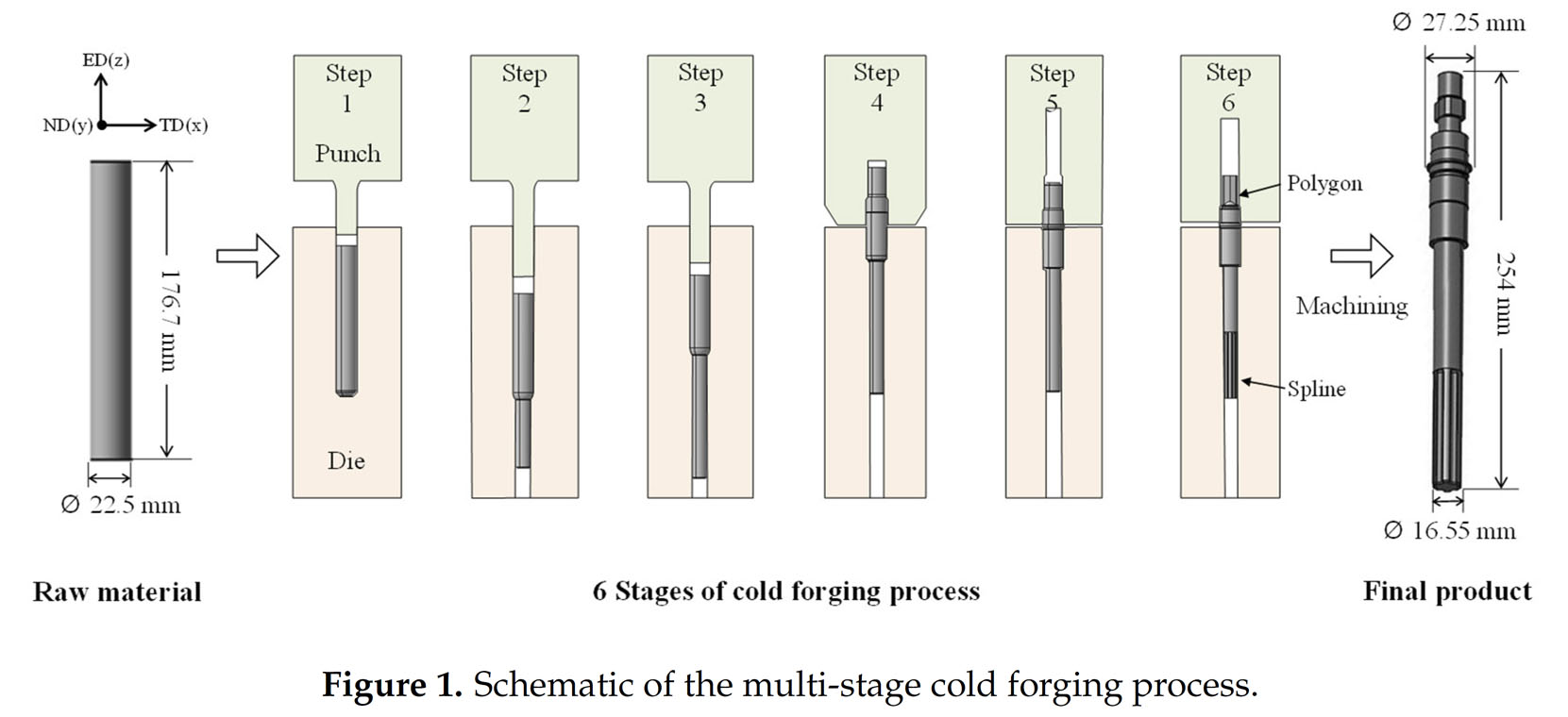

الباردة تزوير بواسطة WALKSON ، البرد المهنية وتشكيل القوالب الساخنةالشركة المصنعة ، يمكن تعزيز المعدن وتحسين قوة الأجزاء. لمزيد من المعلومات ، يرجى الرجوع إلى مخطط تدفق عملية التشكيل البارد أو الرسم البياني. تتوفر أيضًا مقاطع فيديو العمليات ذات الصلة أو ملفات pdf أو ppt.

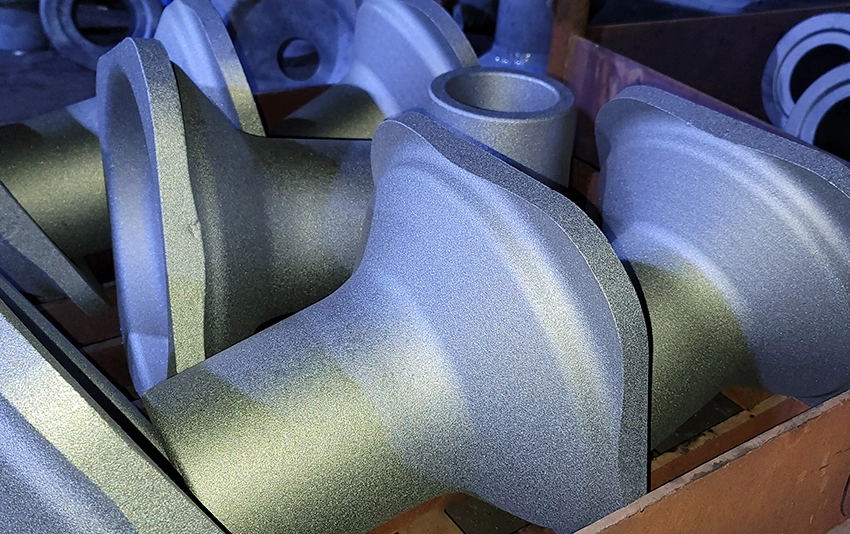

عملية التشكيل على البارد هي عملية تصنيع صديقة للبيئة حيث يمكن تشكيل قطعة العمل عند الضغط العالي ودرجة الحرارة المنخفضة. عملية التشكيل البارد هذه قادرة على ضمان عدم وجود فقاعات أو مسام أو أي شوائب أخرى في المادة ، مما يؤدي إلى منتج تزوير بارد عالي الجودة.

مقارنة مع طرق التصنيع الأخرى ، تتمثل المزايا الرئيسية للتشكيل على البارد في التحمل الصغير للأبعاد ، والتشطيب الجيد للسطح ، والمواد منخفضة التكلفة التي يمكن العمل عليها للحصول على القوة المطلوبة والتصلب دون المعالجة الحرارية. إذا كنت تبحث عن مصنع يمكن الاعتماد عليه للتزوير على البارد ، فلا تتردد في الاتصال بنا للحصول على أحدث الأسعار!

تعتبر عملية التشكيل على البارد واحدة من أكثر عمليات التشكيل المجانية المستخدمة على نطاق واسع ولا تتطلب عادة تصنيع الآلات بعد الحفر. التعريف المقبول عمومًا للتزوير على البارد هو مادة سائبة مشكلة أو مزورة في درجة حرارة الغرفة دون تسخين سبيكة أولية أو مرحلة متوسطة.

تزداد شعبية عملية التشكيل على البارد في صناعة السيارات لتصنيع مكونات التوجيه والتعليق ، وأنظمة الكبح المانعة للانغلاق ، والمحاور ، ولقم الثقب ، ومحاور القابض ، والتروس ، والدبابيس ، خطوات ، وأعمدة متوسطة وأكمام.

عملية التشكيل على البارد هي عملية صب تتم في درجة حرارة الغرفة ، وهي درجة حرارة التزوير الباردة. ميزة التزوير البارد هي أننا نحصل على تشطيب سطح جيد لمنتج التزوير البارد.

أثناء عملية التشكيل الساخنة ، يتم تطبيق الحرارة لتليين الصفائح المعدنية.

الفرق الرئيسي بين الحدادة الساخنة والتزوير البارد هو أن درجة الحرارة العالية للتزوير الساخن تعطي المعدن شكلاً أدق وأكثر تعقيدًا من التزوير البارد.

عملية التشكيل البارد هي عملية تشويه المواد المعدنية في درجة حرارة الغرفة أثناء تطبيق ضغط هائل.

المزايا الرئيسية الأخرى لعملية التشكيل البارد ، بالإضافة إلى تحسين خصائص المواد الإجمالية ، تشمل دقة أبعاد أعلى من الأجزاء المزورة ، وجودة سطح ممتازة ، ولا حاجة لتطبيق طاقة إضافية في العملية ، مثل درجات الحرارة القصوى.

تشمل مواد التشكيل البارد التي يمكن تشكيلها على البارد في والكسون ، على سبيل المثال لا الحصر:

الفولاذ الكربوني ، سبائك الفولاذ ، الفولاذ المقاوم للصدأ ، النحاس ، الألومنيوم ، البرونز ، سبائك النيكل.

| المزايا | صعوبات |

| تشكيل شبه شبكي الشكل | معالجة واسعة لقطعة العمل |

| دقة فائقة الأبعاد بالمقارنة مع الأجزاء المزورة | درجة التشكيل أقل من التشكيل الساخن. |

| استخدام المواد مرتفع للغاية | أشكال معقدة يصعب تحقيقها |

| لا تحجيم | إنفاق أعلى للأدوات |

| جودة سطح عالية | |

| يتم زيادة قوة قطعة العمل من خلال تصلب الإجهاد. | |

| تدفق الحبوب السريع كما هو الحال مع التشكيل الساخن | |

| لا التدفئة اللازمة |

| ريال. | درجة | C ٪ | Si ٪ | Mn ٪ | S ٪ ماكس | P ٪ ماكس | Cr % | ب أو | مو % | % برميل | ني ٪ | أخرى |

| 1.1 | ايسي ‐ | فقط ماكس | فقط ماكس | 0.05 | 0.04 | |||||||

| 1.2 | ايسي في | فقط ماكس | فقط ماكس | من من من من | 0.05 | 0.04 | ||||||

| 1.3 | ايسي في | من من من من | فقط ماكس | من من من من | 0.05 | 0.04 | ||||||

| 1.4 | ايسي في | من من من من | واي ماكس | من من من من | 0.05 | 0.04 | ||||||

| 1.5 | ايسي في | من من من من | من من من من | من من من من | 0.05 | 0.04 | ||||||

| 1.6 | EN 1AL | من من من من | فقط ماكس | من من من من | من من من من | من من من من | من من من من | |||||

| 1.7 | EN 1A | من من من من | فقط ماكس | من من من من | من من من من | فقط ماكس |

| ريال. | درجة | C ٪ | Si ٪ | Mn ٪ | S ٪ ماكس | P ٪ ماكس | Cr % | ب أو | مو % | % برميل | ني ٪ | أخرى |

| 3.1 | كوم-س | من من من من | من من من من | من من من من | 0.03 | 0.03 | من من من من | من من من من | فقط ماكس | |||

| 3.2 | ششويز | من من من من | من من من من | من من من من | 0.03 | 0.03 | من من من من | من من من من | من من من من | |||

| 3.3 | ايسي في | من من من من | من من من من | من من من من | 0.04 | 0.035 | من من من من | من من من من | فقط ماكس | |||

| 3.4 | EN 24 | من من من من | من من من من | من من من من | 0.04 | 0.035 | من من من من | من من من من | من من من من | |||

| 3.5 | ايسي في | من من من من | من من من من | من من من من | 0.04 | 0.035 | من من من من | من من من من | ||||

| 3.6 | ايسي م ، | من من من من | من من من من | من من من من | 0.005 | 0.015 | من من من من | من من من من | ||||

| 3.7 | ايسي في | من من من من | من من من من | من من من من | 0.04 | 0.035 | من من من من | |||||

| 3.8 | ايسي في | من من من من | من من من من | من من من من | 0.05 | 0.04 |

| ريال. | درجة | C ٪ | Si ٪ | Mn ٪ | S ٪ ماكس | P ٪ ماكس | Cr % | ب % | مو % | % برميل | ني ٪ | أخرى |

| 2.1 | ايسي م ، | من من من من | فقط ماكس | من من من من | 0.03 | 0.03 | من من من من | من من من من | ||||

| 2.2 | ايسي 15B25 | من من من من | فقط ماكس | من من من من | 0.03 | 0.03 | من من من من | من من من من | ||||

| 2.3 | دين 19MnB4M | من من من من | من من من من | من من من من | 0.03 | 0.03 | من من من من | من من من من | ||||

| 2.4 | ايسي 15B41 | من من من من | من من من من | من من من من | 0.03 | 0.03 | من من من من | من من من من | ||||

| 2.5 | ايسي ، م | من من من من | من من من من | من من من من | 0.03 | 0.03 | من من من من | من من من من | ||||

| 2.6 | دين 36CrB4 | من من من من | فقط ماكس | من من من من | 0.015 | 0.015 | من من من من | من من من من | ||||

| 2.7 | ايسي 51B35M | من من من من | من من من من | من من من من | 0.025 | 0.025 | من من من من | من من من من | فقط ماكس | واي ماكس |