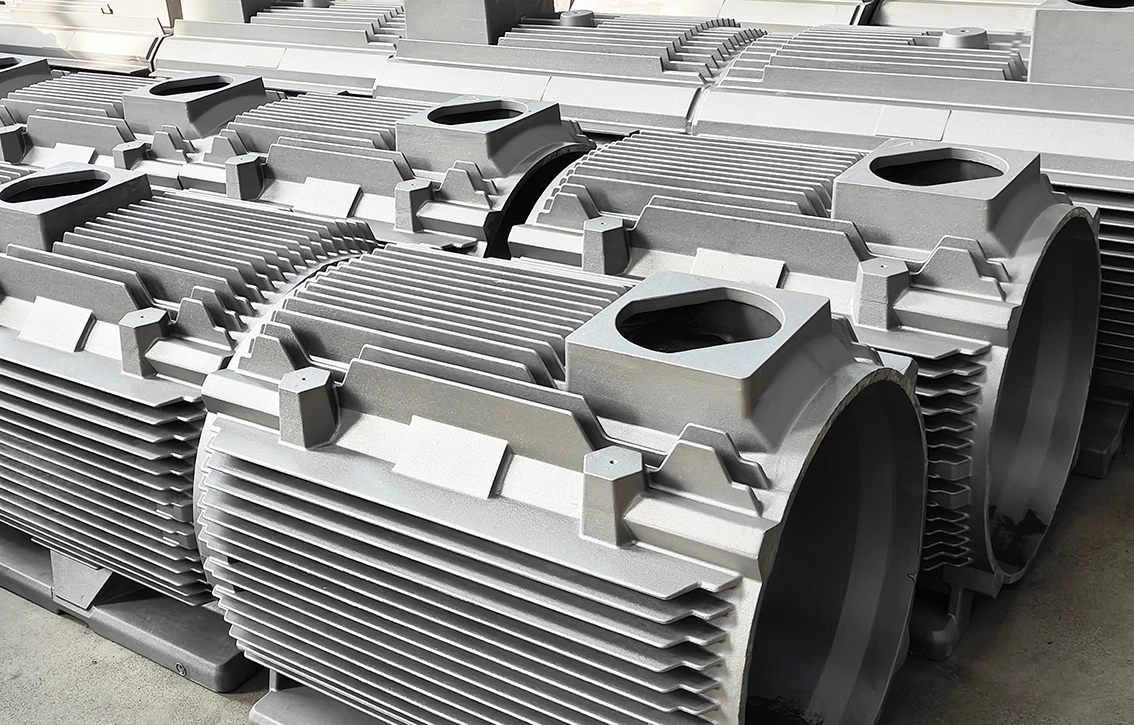

تصلب النيتروجين هو عملية معالجة سطحية متقدمة تستخدم غاز النيتروجين لتعديل خصائص سطح المواد المعدنية ، وتعزيز صلابتها ، ومقاومة التآكل ، ومقاومة التآكل. هذه العملية ذات قيمة خاصة للمسبوكات والمطروقات المصنوعة من الفولاذ ، خاصة في التطبيقات التي تتطلب أداءً عاليًا في ظل ظروف قاسية. على عكس الطرق التقليدية للكربنة أو النتريت ، يوفر تقسية النيتروجين فائدة توفير معالجة سطحية موحدة وعالية الجودة دون التعرض لخطر التشويه غالبًا ما ترتبط بطرق أخرى.

الأهداف الأساسية لتصلب النيتروجين هي:

صلابة سطح معززة: لزيادة صلابة سطح المكونات بشكل كبير ، وتحسين مقاومة التآكل وتقليل تدهور السطح تحت ظروف الاحتكاك.

مقاومة التآكل: لتحسين مقاومة المواد للتآكل والأكسدة ، وهو أمر ضروري في الصناعات التي تتعامل مع البيئات العدوانية مثل الفضاء الجوي والطاقة والتطبيقات البحرية.

تحسين مقاومة التعب: لتعزيز قوة التعب للأجزاء عن طريق إنشاء طبقة سطح صلبة تقاوم التشقق والفشل بسبب التحميل الدوري.

الحفاظ على المتانة الأساسية: للحفاظ على صلابة وليونة المواد الأساسية مع تقوية السطح ، وضمان أداء المكون على النحو الأمثل في ظروف التحميل الثابتة والديناميكية.

ثبات الأبعاد: لتجنب التغيرات أو التشويه في الأبعاد ، مما يجعلها مثالية للأجزاء الدقيقة التي تتطلب تحملاً صارمًا والتشطيبات السطحية عالية الجودة.

تتضمن تقوية النيتروجين عدة خطوات رئيسية تسمح للمواد بتحقيق خصائص سطح محسنة مع الحفاظ على سلامة القلب:

1. التحضير:

يتم تنظيف الصب أو التزوير تمامًا لإزالة أي زيوت أو أكاسيد أو ملوثات قد تتداخل مع عملية معالجة النيتروجين. يمكن إجراء هذا التنظيف باستخدام مواد التنظيف الكيميائية أو التفجير الكاشط أو طرق أخرى مناسبة لهندسة المواد والمكونات.

2. جو نيتريدينج:

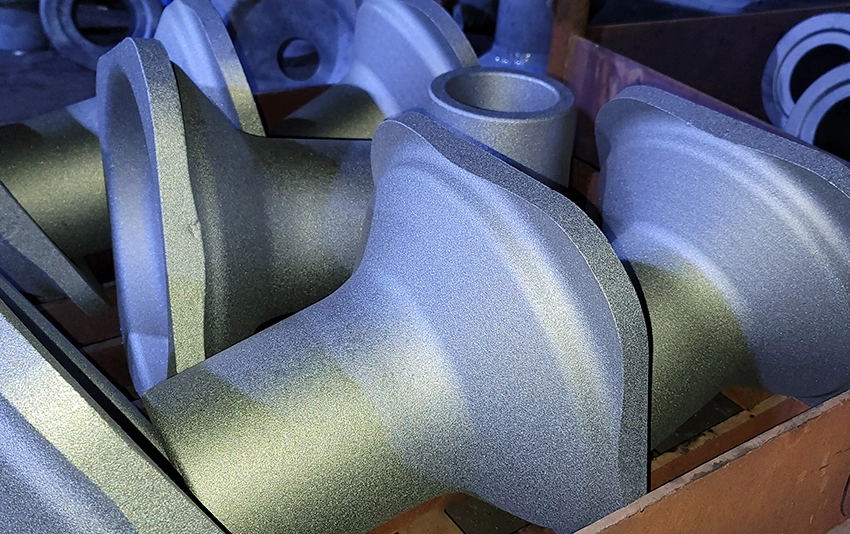

يتم وضع المكون في فرن أو غرفة نيترة ، حيث يتعرض لجو غني بالنيتروجين. يحتوي هذا الجو عادة على الأمونيا (NH₃) ، التي تتحلل في درجات حرارة عالية لإطلاق غاز النيتروجين.

تنتشر ذرات النتروجين في سطح الجزء في درجات حرارة مرتفعة ، عادة ما بين من من من من من من من إلى إلى من من من من من من حيث التركيب المادي وعمق الغلاف المطلوب.

3. عملية الانتشار:

أثناء عملية النيترة ، تنتشر ذرات النيتروجين في سطح المكون وتتحد مع المعدن لتشكيل نتريدات صلبة. تشكل هذه النتريدات ، نتريدات الحديد (fen غالبًا أو fents) ، طبقة سطح صلبة تزيد بشكل كبير من صلابة الجزء ومقاومته للتآكل.

يمكن التحكم في عمق الانتشار عن طريق ضبط وقت ودرجة حرارة العملية. عادة ، يتراوح عمق طبقة النتريد من صوفي من من من من من من من من من من من من ومن ومن ثم يمكن تحقيق حالات معينة.

4. التبريد:

بعد عملية النترتة ، يتم تبريد الجزء عادة في الهواء أو البيئات الأخرى التي يتم التحكم فيها. على عكس طرق تقوية السطح الأخرى مثل الكربنة أو تصلب الحث ، لا يتطلب تصلب النيتروجين عادة التبريد أو التبريد السريع ، حيث تؤدي عملية النترتة إلى بنية مجهرية موحدة ومستقرة.

5. بعد العلاج:

في بعض الحالات ، قد تخضع الأجزاء النتردية لعملية تشطيب مثل التلميع أو الطحن الخفيف لتحقيق الانتهاء من السطح المطلوب والأبعاد. هذا مهم بشكل خاص عند التعامل مع الأجزاء الدقيقة أو عندما يكون مظهر السطح حرجًا.

1. زيادة صلابة السطح:

يزيد تصلب النيتروجين من صلابة سطح المسبوكات والمطروقات دون التأثير على صلابة المادة الأساسية. ينتج عن ذلك مكون مقاوم للاهتراء وقادر على تحمل الظروف الكاشطة ، مما يجعله مثاليًا للتطبيقات عالية الأداء.

2. متفوقة ارتداء ومقاومة التآكل:

توفر طبقة السطح النتريدي مقاومة ممتازة للتآكل ، مما يجعل تقوية النيتروجين مفيدة بشكل خاص للأجزاء المعرضة لقوى الاحتكاك ، مثل التروس ، والأعمدة ، ومكونات الصمام. يعمل النتريدات الصلبة التي تشكلت أثناء العملية كحاجز ضد تدهور السطح.

3. تعزيز مقاومة التآكل والأكسدة:

واحدة من المزايا الرئيسية لتصلب النيتروجين هي تحسين مقاومة التآكل للأجزاء المعالجة. يشكل السطح النتردي طبقة أكسيد رقيقة ومستقرة تحمي من الأكسدة والتآكل ، مما يجعل العملية مثالية للمكونات التي تعمل في بيئات قوية مثل قطاعات الطيران والسيارات والبحرية والطاقة.

4. تحسين مقاومة التعب:

تعمل عملية تقوية النيتروجين أيضًا على تحسين مقاومة التعب للمسبوكات والمطروقات عن طريق زيادة صلابة السطح وتعزيز بنية مجهرية أكثر اتساقًا. هذا ضروري للمكونات التي تتعرض لدورات إجهاد متكررة ، مثل التروس ، وأعمدة الكامات ، وأعمدة الكرنك.

5. تشويه منخفض وتغييرات الأبعاد الحد الأدنى:

تصلب النيتروجين هو عملية درجة حرارة منخفضة نسبيا مقارنة بطرق التصلب الأخرى ، مثل الكربنة أو التبريد. يساعد ذلك على تقليل خطر التشويه الحراري وتغيرات الأبعاد ، مما يجعله مناسبًا بشكل خاص للأجزاء الدقيقة ذات التفاوتات الشديدة.

6. كفاءة الطاقة:

تصلب النيتروجين هو عملية موفرة للطاقة مقارنة بطرق التصلب الأخرى للسطح. نظرًا لأنه لا يتطلب تبريد درجة حرارة عالية أو تسخين مكثف ، فإنه يستهلك طاقة أقل ويؤدي إلى انخفاض تكاليف التشغيل.

7. صديق للبيئة:

على عكس بعض طرق المعالجة السطحية الأخرى ، ينتج عن تصلب النيتروجين الحد الأدنى من الانبعاثات وهو أكثر ملاءمة للبيئة. تستخدم هذه العملية غاز النيتروجين ، وهو وفير وغير سام ، مما يساهم في بيئة تصنيع أكثر أمانًا واستدامة.

تصلب النيتروجين مثالي للمكونات في الصناعات التي تكون فيها صلابة السطح العالية ومقاومة التآكل ومقاومة التآكل حرجة. تشمل التطبيقات الرئيسية ما يلي:

· صناعة السيارات:

التروس ، أعمدة الكامات ، أعمدة الكرنك ، ومكونات الصمام التي تتعرض للارتداء العالي والضغوط الميكانيكية.

المكونات التي تتطلب مقاومة التآكل ومقاومة التآكل ، مثل مكونات نظام الوقود وقطع التعليق ومكونات النقل.

· توليد الطاقة والكهرباء:

أجزاء توربينات البخار ، شفرات ضاغط ، ومكونات صمام الضغط العالي التي تعمل في البيئات الحرارية والميكانيكية العدوانية.

أدوات الحفر والمضخات وغيرها من المعدات المعرضة للارتداء ووسائط التآكل.

· البحرية والنفط والغاز:

أجزاء المحرك البحري ، والمكونات الهيدروليكية ، والأجزاء الأخرى التي تعمل في بيئات قاسية قابلة للتآكل حيث تكون الصلابة ومقاومة التآكل حيوية.

معدات وصمامات تحت سطح البحر تتطلب مقاومة تآكل معززة وحماية من التآكل.

· الأدوات ويموت:

قوالب ، قوالب ، وأدوات ختم تتطلب مقاومة تآكل معززة ، خاصة في البيئات عالية الإنتاج.

أدوات العمل الباردة والساخنة المستخدمة في تشكيل المعادن ، حيث تكون صلابة السطح العالية ومقاومة التآكل ضرورية.