المعالجة الحرارية بالفراغ هي عملية معالجة حرارية فعالة للغاية تستخدم لتعزيز خصائص المواد للمسبوكات والمطروقات. من خلال الاستفادة من بيئة فراغية يتم التحكم فيها ، توفر هذه العملية مزايا كبيرة على تقنيات المعالجة الحرارية التقليدية ، خاصة من حيث تقليل الأكسدة ، والتحكم في التركيب الكيميائي ، وتحقيق خصائص مواد دقيقة. المعالجة الحرارية بالفراغ مفيدة بشكل خاص للمواد عالية الأداء ، مثل الفولاذ عالي السبائك والتيتانيوم والسبائك المعدنية المتقدمة ، والتي تتطلب جودة استثنائية وتوحيد.

الأهداف الرئيسية للعلاج بالفراغ هي:

الوقاية من الأكسدة: لتقليل أو إزالة الأكسدة ونزع الكربون التي يمكن أن تحدث في عمليات المعالجة الحرارية التقليدية.

تعزيز سلامة السطح: لتحقيق سطح عالي الجودة مع الحد الأدنى من العيوب ، مثل التحجيم أو التقليب أو التلوث.

توزيع حرارة موحد: لضمان المعالجة الحرارية المتسقة والموحدة ، ومنع التشويه أو عدم الاتساق المادي الذي قد ينشأ في طرق المعالجة التقليدية.

التحكم الدقيق في التركيب: للتحكم في تكوين المادة المعالجة ، خاصة عند التعامل مع السبائك عالية الأداء التي تتطلب رقابة صارمة على عناصر مثل الكربون والنيتروجين والأكسجين.

الخواص الميكانيكية المحسنة: لتعزيز خصائص مثل الصلابة والقوة والمتانة والليونة ، والتي تعتبر ضرورية للأجزاء المعرضة لبيئات الضغط العالي.

تتضمن عملية المعالجة بالفراغ عدة خطوات ، من تسخين الأجزاء في غرفة التفريغ إلى مرحلة التبريد. المراحل الرئيسية هي كما يلي:

1. التحضير:

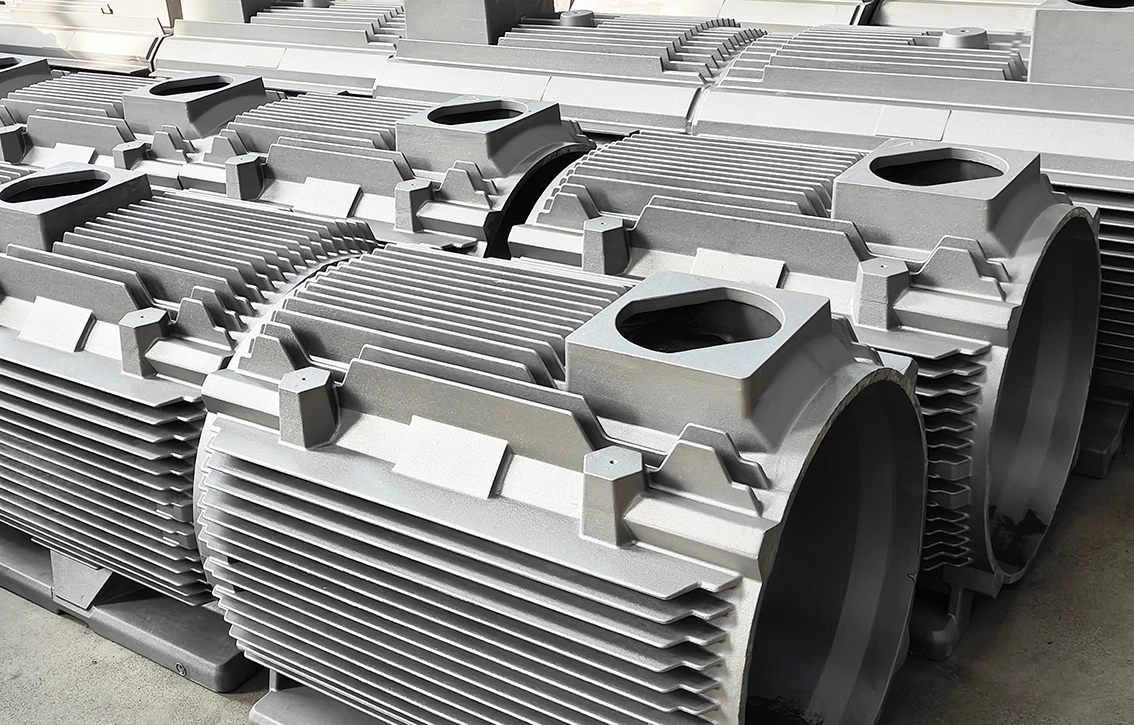

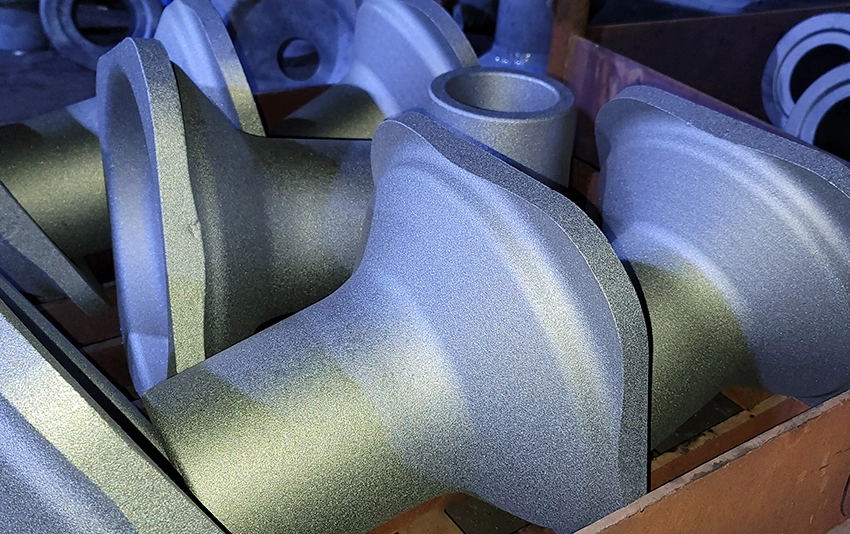

قبل المعالجة ، يتم تنظيف المسبوكات أو المطروقات تمامًا لإزالة أي زيوت أو أوساخ أو أكاسيد أو ملوثات أخرى. هذه الخطوة ضرورية لضمان حدوث العملية في ظروف مثالية وتجنب إدخال مواد غريبة إلى غرفة التفريغ.

2. تحميل الفرن الفراغي:

توضع الأجزاء في فرن فراغي ، وهو عبارة عن غرفة محكمة الغلق حيث ينخفض الضغط الجوي إلى مستوى منخفض للغاية (غالبًا ما يكون أقل من 10 شباك). تضمن بيئة الفراغ عدم وجود أكسجين ، مما يمنع الأكسدة أثناء التسخين والتبريد.

3. التدفئة:

يتم تسخين الفرن إلى درجة الحرارة المطلوبة ، عادة ما بين من من من من من C إلى DC إلى DC ، و DC (من ، إلى DC ، إلى DC) ، اعتمادًا على المادة المحددة وأهداف العلاج. يتم تطبيق الحرارة بشكل موحد على الجزء بأكمله لتحقيق درجة الحرارة المطلوبة.

على عكس طرق المعالجة الحرارية التقليدية ، فإن عدم وجود الأكسجين في غرفة التفريغ يلغي خطر تشكيل المقياس والأكسدة وإزالة الكربون ، والتي يمكن أن تؤثر سلبًا على خصائص السطح والأداء الميكانيكي.

4. فراغ المعالجة الحرارية:

في بيئة الفراغ ، تخضع الأجزاء للمعالجة الحرارية اللازمة ، والتي يمكن أن تشمل عمليات مثل التلدين أو التصلب أو التقسية أو تخفيف التوتر ، اعتمادًا على متطلبات الجزء.

بالنسبة لبعض المواد ، يمكن أن تشمل المعالجة الفراغية أيضًا عمليات مثل إزالة الغاز ، أو الكربنة الفراغية ، أو نيترة الفراغ ، حيث يتم إدخال أجواء الغاز التي يتم التحكم فيها لتغيير تكوين سطح الجزء ، وتعزيز الصلابة ، مقاومة التآكل ، أو مقاومة التآكل.

5. التبريد (إن وجد):

بعد الوصول إلى درجة الحرارة المطلوبة واستكمال المعالجة الحرارية المطلوبة ، غالبًا ما يتم تبريد الأجزاء بسرعة (تطفأ) لقفل الخصائص المطلوبة. عادة ما يتم التبريد باستخدام غازات خاملة مثل النيتروجين أو الأرجون ، أو في بعض الحالات ، الزيت أو الماء. يضمن معدل التبريد المتحكم فيه الحد الأدنى من التشويه ويحافظ على سلامة البنية المجهرية للجزء.

لأن بيئة الفراغ تمنع الأكسدة ، يمكن تنفيذ عملية التبريد بدقة عالية ، وتجنب مشاكل تلف السطح الذي يمكن أن يحدث أثناء التبريد التقليدي في الهواء.

6. بعد المعالجة والتبريد:

بمجرد إخماد الأجزاء ، يُسمح لها بالتبريد تحت جو الفراغ أو الغاز الخامل لتجنب التلوث أو الأكسدة. في بعض الحالات ، قد تتبع علاجات تخفيف التوتر أو تخفيف التوتر إضافية لضبط خصائص المواد وتحسين المتانة أو تقليل الضغوط الداخلية.

تساعد مرحلة التبريد النهائية المادة على تحقيق الصلابة المطلوبة ، والليونة ، وسلامة الهيكل ، مما يضمن أن المكون يلبي معايير الأداء الصارمة.

7. الانتهاء:

بعد اكتمال معالجة الفراغ ، قد تخضع الأجزاء لعمليات الإنهاء النهائية مثل الطحن أو التلميع أو الآلات الخفيفةتحقيق أبعاد دقيقة وتشطيبات السطح والتفاوتات كما هو مطلوب لتطبيقاتها المقصودة.

1. منع الأكسدة ونزع الكربوريزاتيون:

واحدة من أهم مزايا معالجة الفراغ هي القدرة على منع الأكسدة وإزالة الكربون ، والتي يمكن أن تتحلل السطح والخواص الميكانيكية للجزء. تضمن بيئة الفراغ أن تحتفظ المادة بتكوينها المرغوب دون تلوث من الأكسجين أو العناصر الجوية الأخرى.

هذا مهم بشكل خاص للفولاذ عالي السبائك وسبائك التيتانيوم وغيرها من المواد المتقدمة الحساسة لتدهور السطح.

2. توزيع الحرارة الموحد:

تضمن بيئة التفريغ تطبيق الحرارة بشكل موحد عبر الجزء بأكمله ، مما يقلل من خطر التسخين غير المتكافئ الذي يمكن أن يؤدي إلى التشويه أو الضغوط الداخلية أو التناقضات المادية. هذا مفيد بشكل خاص للمكونات الكبيرة أو المعقدة التي تتطلب التحكم الحراري الدقيق.

3. الانتهاء من السطح عالية الجودة:

نظرًا لعدم وجود أكسجين أو رطوبة في غرفة التفريغ ، تظهر الأجزاء المعالجة باستخدام المعالجة الحرارية بالفراغ بسطح ناعم وخالي من العيوب. لا يوجد خطر من التحجيم أو التحليب أو تلوث السطح ، مما يجعل المعالجة الفراغية مثالية للتطبيقات عالية الدقة حيث سلامة السطح أمر بالغ الأهمية.

4. تحسين الخصائص الميكانيكية:

يمكن للمعالجة الحرارية بالفراغ أن تحسن بشكل كبير الخواص الميكانيكية مثل الصلابة والقوة ومقاومة التعب والمتانة. من خلال التحكم في درجة الحرارة ومعدلات التبريد بدقة ، من الممكن تحقيق التوازن الأمثل في الخصائص للتطبيق المحدد.

5. تشويه مصغر:

يقلل عدم وجود الأكسدة ونزع الكربون ، إلى جانب التحكم الدقيق في درجة الحرارة ، من خطر تشويه الجزء أثناء المعالجة الحرارية. هذا ذو قيمة خاصة للأجزاء التي تحتاج إلى الحفاظ على التحمل الشديد والأبعاد الدقيقة.

6. معالجات الأسطح المخصصة:

تسمح المعالجة بالفراغ بعمليات متخصصة مثل الكربنة الفراغية أو النترتة الفراغية أو التصلب بالفراغ ، حيث يمكن التحكم بدقة في تكوين السطح. وهذا يتيح تعزيز صلابة السطح ، ومقاومة التآكل ، ومقاومة التآكل مع الحفاظ على صلابة المواد الأساسية.

7. صديق للبيئة:

المعالجة الحرارية بالفراغ هي عملية تنظيف مقارنة بطرق المعالجة الحرارية التقليدية التي تتطلب في كثير من الأحيان استخدام الزيوت أو الغازات أو المواد الكيميائية الأخرى. نظرًا لأن العملية تحدث في فراغ ، فإنها لا تطلق انبعاثات أو ملوثات ضارة ، مما يجعلها خيارًا أكثر ملاءمة للبيئة.

8. انخفاض العمل بعد العلاج:

يقلل التحكم الدقيق في عملية المعالجة الحرارية من الحاجة إلى الآلات أو التشطيب المكثف بعد المعالجة. تقل احتمالية أن تتطلب المكونات خطوات تصحيحية إضافية ، مما يوفر الوقت والتكاليف.

المعالجة الحرارية بالفراغ مثالية للصناعات التي تتطلب أجزاء عالية الدقة مع خصائص المواد الفائقة. تشمل التطبيقات الشائعة ما يلي:

· صناعة السيارات:

أجزاء المحرك عالية الأداء ، التروس ، الأعمدة ، ومكونات ناقل الحركة التي تتطلب تحسين مقاومة التآكل ، وقوة التعب ، وثبات الأبعاد.

العلاج بالتفريغ مفيد بشكل خاص للأجزاء المصنوعة من السبائك المتقدمة والمواد المستخدمة في السيارات عالية الأداء أو الكهربائية.

· الصناعة الطبية:

الأدوات الجراحية ، والزرعات ، والأطراف الاصطناعية المصنوعة من مواد مثل الفولاذ المقاوم للصدأ ، والتيتانيوم ، أو سبائك الكوبالت والكروم ، حيث سلامة السطح والتوافق الحيوي أمر بالغ الأهمية.

· الأدوات ويموت:

قوالب ، قوالب ، ومكونات الأدوات المستخدمة في تشكيل المعادن والقولبة بالحقن التي تتطلب صلابة عالية ، ومقاومة التآكل ، وأبعاد دقيقة.

يستخدم العلاج بالفراغ لتحقيق الأداء الأمثل في الأدوات المستخدمة للإنتاج بكميات كبيرة في صناعات السيارات والفضاء والسلع الاستهلاكية.

مكونات مثل شفرات التوربينات وأجزاء الضاغط ومكونات الصمام التي تحتاج إلى تحمل درجات الحرارة العالية والضغوط الميكانيكية مع الحفاظ على السلامة الهيكلية.

تستفيد الأجزاء المعرضة لبيئات التشغيل العدوانية ، مثل توربينات الغاز والبخار ، من الوقاية من الأكسدة في المعالجة الفراغية والخواص الميكانيكية التي يتم التحكم فيها.

· الهندسة الدقيقة:

أجزاء صغيرة ومعقدة تتطلب جودة سطح عالية وثبات الأبعاد وصلابة موحدة ، مثل الأجهزة الطبية ومكونات الساعات والإلكترونيات.